プリント基板の種類一覧をご紹介!

プリント基板は、電子回路を実現するための基板で、あらゆる電子機器に必要不可欠な製品です。このプリント基板には、材質等で様々な種類に分類され、業界や用途によって最適なプリント基板は異なります。

ここでは、プリント基板の概要から基礎知識、プリント基板の種類、プリント基板の設計・製造工程、そして実際に当社で製作したプリント基板の実績まで、まとめてご紹介いたします。

プリント基板とは?

プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリント基板は、電子機器の信号伝達や電力供給を実現し、コンピュータ、携帯電話、家電製品など様々な産業で使用されます。

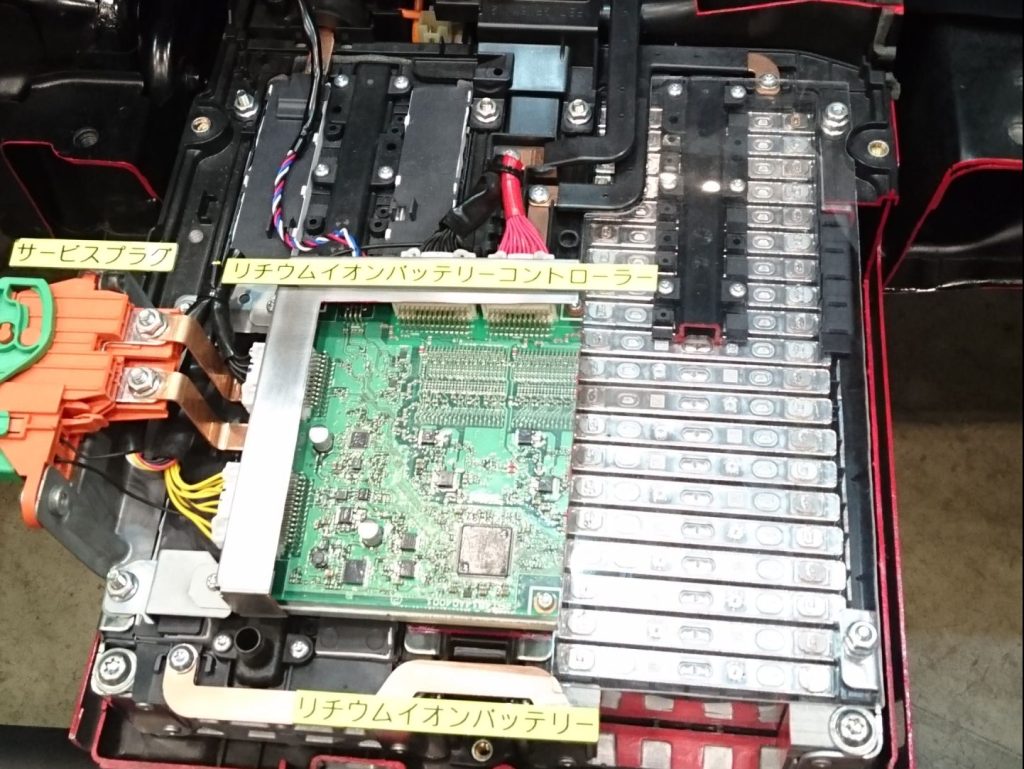

実際に当社でも、自動車車載基板・電力メーカー基板・医療機器基板・通信機器基板・自然エネルギー向け基板・蓄電装置基板・紙幣識別基板等、産業機器が使われる業界全般でプリント基板実装の実績があります。

プリント基板の種類一覧

プリント基板には様々な種類がありますが、

- 工程

- 材料

- 材質

- 構造

という4つの切り口で分類することができます。それぞれの切り口から解説いたします。

プリント基板の種類:工程別

プリント基板は、製造工程の状態によって、PWB(Printed Wiring Board:プリント配線板)とPCB(Printed Circuit Board:プリント回路板)に区別されます。

PWBは、導電パターンのみが形成されている状態の基板を指します。PWBは、基板上に導電パターンが印刷され、部品取り付け工程やはんだ付け工程が行われる前の段階です。PWBは、電子部品の取り付け位置や基板上の配線パターンを確認するための設計段階で使用されることがあります。

一方、PCBは、PWBに電子部品が正しく取り付けられ、はんだ付け工程が完了した後の基板を指します。PCBは、回路板としての機能を持っており、電子部品や導電パターンが電気的に結びついています。PCBは、完成品として電子機器に組み込まれる前の状態です。

プリント基板の種類:材料別

プリント基板を材料別に分類すると、リジット基板、フレキシブル基板、リジットフレキ基板、の大きく3種類に分類されます。その他にもメタルベース基板もございますが、今回は3種類に絞って説明いたします。

リジット基板

リジット基板(Rigid PCB)は、電子機器における主要な基板の一つです。リジット基板は、剛性のある素材(一般的にはフライヤーズ板など)を使用して作られており、電子部品を取り付けるための導電パターンや穴が配置されています。

リジット基板は、電子機器の部品間の信号伝達や電力供給を実現する役割を担っています。電子部品やコネクタがリジット基板上に取り付けられ、導電パターンを通じて接続されます。これにより、電子機器が正常に動作するために必要な信号の伝送や電力の供給が行われます。

リジット基板は、耐久性や信頼性が高い特徴を持っています。剛性のある素材を使用しているため、強度や耐衝撃性があります。また、高温環境や湿度の変化にも耐性があり、安定した性能を保つことができます。

フレキシブル基板

フレキシブル基板(FPC)は、プリント基板の一種で、柔軟性があり、弱い力で繰り返し変形させることが可能な電子基板です。FPCでは、一般的にポリイミドやポリエステルなどの可撓性の高いポリマー基材を使用し、表面に薄い金属箔(一般的には銅)の配線パターンが形成されます。

フレキシブル基板は、コンパクトで軽量なデザインが可能で、また変形した場合にもその電気的特性を維持する特性を持っているため、三次元形状に適応することができます。そのためFPCは、近年の電子機器の小型軽量化、薄型ニーズに応える製品として、需要が高まっています。

リジットフレキ基板

リジットフレキ基板とは、リジッド基板とフレキシブル基板を一体化した基板です。これにより、リジッド基板とフレキシブル基板の利点を併せ持つことができます。

フレキブル部分はポリイミドやポリエステルなどの可撓性の高いポリマー材料で作られ、リジッド部分は一般的にガラスエポキシ樹脂(FR-4)などの剛性のある基板材料で構成されます。リジッドフレキ基板は、複雑な形状や限られたスペースに適応し、高い信頼性と耐久性を提供します。主な応用分野には、モバイルデバイス、医療機器、航空宇宙、自動車などがあります。

プリント基板の種類:材質別

プリント基板を材質別に分類すると、紙フェノール、紙エポキシ、ガラエポキシ、ガラスコンポジット、テフロン、セラミック、のように分類されます。

紙フェノール基板

紙フェノール基板は、ベーク基板とも呼ばれますが、紙基材に油脂を含んだフェノール樹脂で固めて作られたプリント基板です。種類としては、FR-1、FR-2、PP7F、 PP3Fなどがあります。

主に片面基板で使用され、加工性に優れ、またコストが安価なことから、一般家庭用電化製品やコンピュータのキーボード、ゲーム機など、幅広い民生機器使用されています。

ただし、耐久性や耐熱性、吸湿性、電気的特性、機械的特性などが劣るため、高周波特性や難燃性が悪く、銅メッキによるスルーホールを形成できない欠点もあります。

紙エポキシ基板

紙エポキシ基板は、紙にエポキシ樹脂を含浸させたプリント基板です。種類としては、FR-3、PE1Fなどの規格があります。

紙エポキシ基板は、紙フェノール基板に比べて耐熱性や吸湿性、絶縁抵抗、高周波特性などの点で優れています。また紙エポキシ基板では、スルーホールの形成も可能です。

ただし、ガラス・エポキシ基板に比べると劣る部分もあり、紙フェノール基板とガラスエポキシ基板の中間的な特性を持ちますが、現在は片面基板に主に使用される傾向があります。

特に高電圧回路や耐湿・吸湿性を要求される回路で使用されることが多く、また、家庭用家電の洗濯機や食器洗い機の基板としても採用されています。

ガラスエポキシ基板

ガラスエポキシ基板は、ガラス繊維を布状に編んだガラス織布にエポキシ樹脂を含浸させたプリント基板です。種類としては、FR-4、FR-5、GE4F、GE2Fなどの規格があります。現在最も多く使用されている基板で、多層基板はほとんどがガラスエポキシ基板で製作されています。緑色のガラスエポキシ基板が多く流通していますが、これはソルダーレジストの色であり、基板の色ではありません。また国によっては、黒や赤、用途によっては青のガラスエポキシ基板も使用されています。

ガラスエポキシ基板は、寸法変化が少なく、硬いため耐久性が高い特性を持っています。また、絶縁抵抗や高周波特性が優れています。ただし加工性が悪く、コストは高めです。

一般的には緑色で、主にパソコンや民生用電子機器、OA機器などの基板として使用されます。さらに、高信頼性や高周波が求められる回路にも適しており、多層基板ではICカードやデジカメ、マザーボードなどに使用されます。またFR-5は高熱性や難燃性、耐熱性に優れており、より過酷な高温環境下や車載向けにはFR-5が使用されることが多くなっています。

ガラスコンポジット基板

ガラスコンポジット基板は、ガラス布と不織布を混ぜ合わせた基材にエポキシ樹脂を含浸させたプリント基板です。種類としては、CEM-3などが規格としてあり、セムスリー、コンポジットセムスリーと呼ばれます。

ガラスコンポジット基板は、耐トラッキング性に優れています。ガラスエポキシ基板と比較すると価格が安く、電気特性はほぼガラス・エポキシ基板と同等です。一方で、機械的な強度や寸法の安定性は劣ります。

ガラスコンポジット基板は、その特性から両面基板の範囲で主に家電製品やAV機器、産業機械に広く使用されています。

テフロン基板

テフロン基板は、ガラス布基材にテフロン樹脂(フッ素樹脂、PTFE)を絶縁材料に用いた、高周波特性が求められる回路で使用されるプリント基板です。種類としては、

テフロン基板はフッ素樹脂の特性を活かして、比誘電率や誘電正接が低く、不燃性で絶縁抵抗が高い特性を持ち、誘電特性に優れています。高周波電流が流れると、他の材質では誘電損失が発生してしまうため、比誘電率や誘電正接が低い方が良く、テフロン基板が使用されています。

一方で、価格が高く加工性が悪く、スルーホールメッキに特殊な薬品を使用しなければいけないなどの制限もあるため、使用領域は広くありません。

テフロン基板は、数百MHz~数十GHzの信号を取り扱う、携帯電話、Wi-Fi、テレビ、航空宇宙などの高周波設備に使用されています。

セラミック基板

セラミック基板は、酸化アルミニウムと粘結材を混ぜ合わせて焼結させたグリーン・シートを用いた、高周波特性に優れたプリント基板です。

寸法の変化が少なく、絶縁特性や高周波特性、さらには放熱特性も良い、優れたメリットがございます。一方で、コストが高く、製造方法が一般的な基板とは異なるため、一部のメーカーでしか製造ができません。またセラミックのため、割れやすいのもデメリットとしてあげられます。

セラミック基板はパワーIC向けの多層基板として、マイクロ波機器や無線通信の基地局などで使用されます。

その他にも、下記のような材質の基板がございます。

- ガラスポリイミド基板

- PPO基板

- 金属ベース基板

- LTCC基板

プリント基板の種類:構造別

そして、プリント基板を構造別に分類すると、片面基板、両面基板、多層基板のように分類されます。

片面基板

片面基板は、現在は使用されることが少なくなっていますが、シンプルで基本的な回路基板です。回路は片面のみにあり、その構造もシンプルなため、コストは非常に安く抑えることができます。

両面基板

二層基板とも呼ばれる両面基板は、基板の裏側にもパターンが施された基板です。片面基板ではパターンが交差するのが困難になりますが、両面基板ではビアホールによって両面のパターンを電気的に接続することができます。そのため、片面基板よりも複雑なパターンの配線が可能になります。

しかし現在は、スピードや情報量も多くなっているため、基板を複数枚重ねた多層基板が多くなっています。

多層基板

多層基板は、複数の絶縁層と導体層で構成される電子基板のタイプです。一般的に、2つ以上の絶縁層とその間に配置された導体層からなり、導体層と絶縁層がミルフィーユ上に重なって構成されています。

多層基板は、高密度の回路や複雑な電子機器に使用されます。絶縁層は一般的にガラスエポキシ樹脂(FR-4)やポリイミドなどの材料で作られ、導体層は銅箔で構成されます。各層は、導通孔(ビア)を介して相互に接続され、信号や電力の伝達が可能となります。

多層基板の利点は、小型化、高い信号伝達速度、信号クロストークの軽減、電磁干渉の低減などがあります。また、複数の層を使用することで、配線の複雑さを減らし、回路の密度を向上させつつ、基板の表面積を最大限に活用できます。

また、多層基板はさらに、

①貫通多層基板

②IVH基板

③ビルドアップ基板

という3種類に大きく分類することができます。

日東電気ならではのプリント基板 設計・実装

当サイトを運営する日東電気では、これまでに数多くのプリント基板の設計・実装を行ってまいりました。

プリント基板の種類については、ガラス材の基板が実績の多くを占めており、ガラスコンポジット基板のCEM-3、ガラスエポキシ基板のFR-4が実績の大半をしめます。一方で当社では、高機能特性を持つテフロン基板・セラミック基板も実績としてございます。また最近では余り出回りませんが、紙フェノール基板の実装も対応しております。

基板設計・実装に関する技術提案事例

続いて、実際に当社でご提案した、基板設計・実装技術提案事例です。

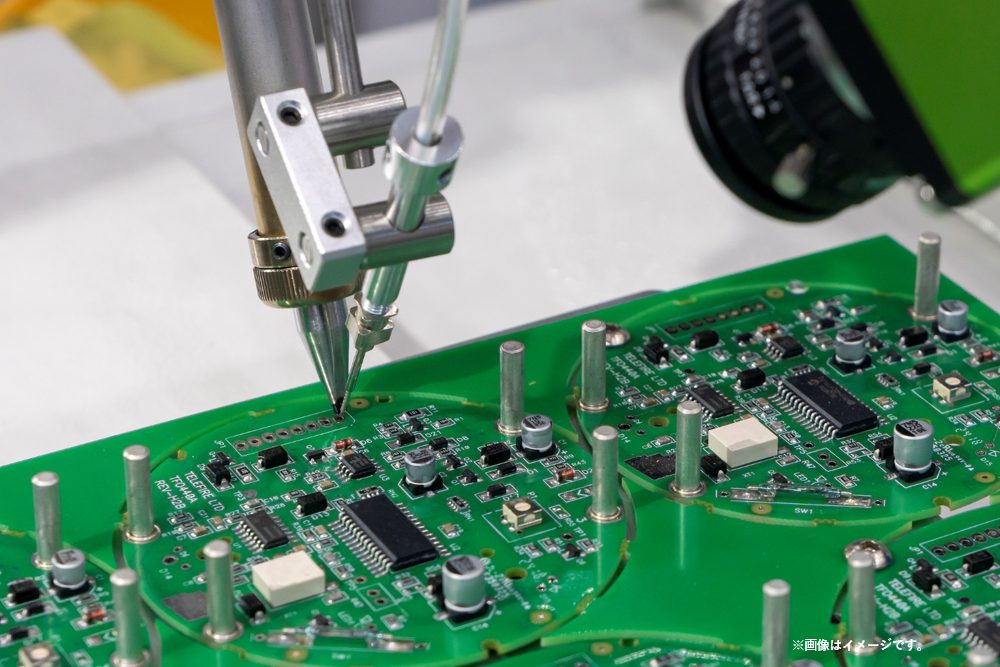

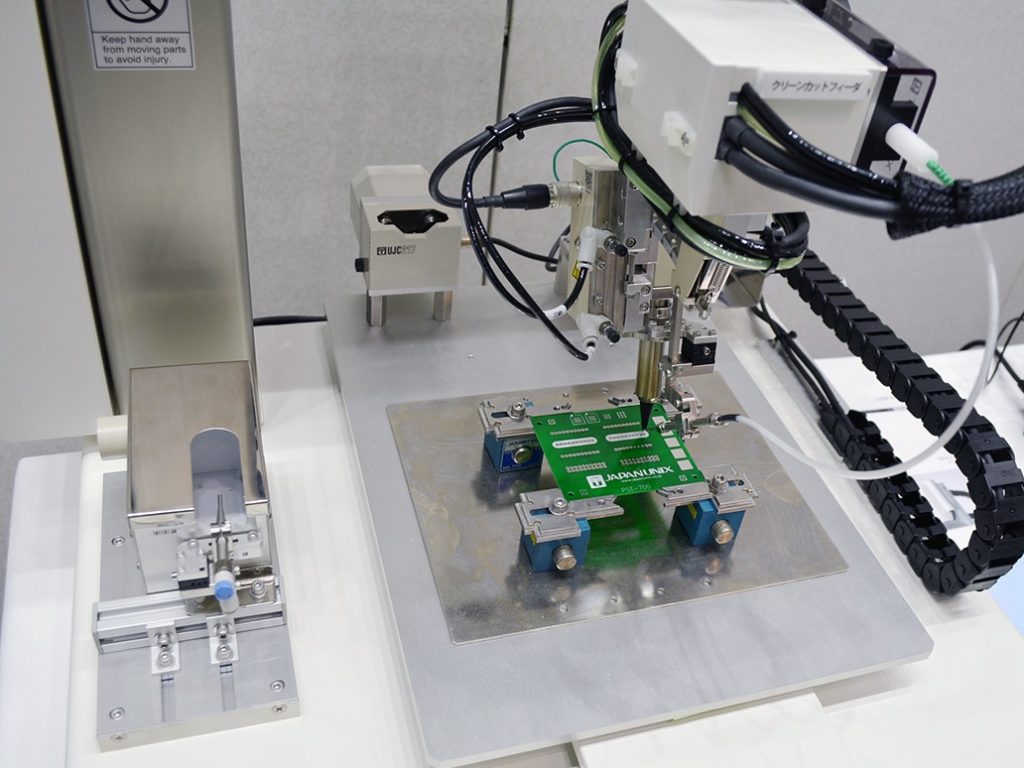

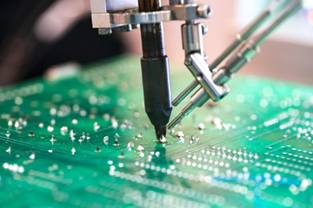

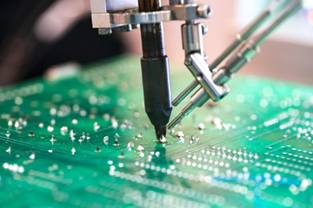

ロボットはんだ付けによる基板実装で生産性向上&品質向上

大手自動車メーカーのお客様から、ピン数の多いコネクタはんだ付けを伴う基板実装のご相談をいただきました。ピン数が多くなればなるほど工数はかかりますが、手作業で実施するとどうしても品質のバラツキやヒューマンエラーが生じてしまいます。

そこで当社では、ロボットはんだ付けによる基板実装のご提案をいたしました。当社ではJAPANUNIX製のはんだ付けロボットを2台保有しており、数量やはんだ付けの内容に基づいてご提案をしております。

人的作業からロボットによるはんだ付け作業に変更することで…

基板設計・実装に関する製品事例

続いて、実際に当社が製作した基板設計・実装に関する製品事例をご紹介いたします。

モバイルカー向け基板&ダイカスト筐体組立実装

こちらは次世代モバイルカー向けの基板&ダイカスト筐体組立実装事例です。基板サイズは200×200、製品サイズは500×500×200で、100個/月の量産品でした。

次世代モバイルカー開発の担当者から直接お問い合わせをいただき、回路図はお客様にて作成・支給いただきました。当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気検査までワンストップで対応いたしました。

シニアカー用インバーターユニット

こちらはシニアカー用インバーターユニットです。基板サイズは180×150、製品サイズは230×200で、100個/月の量産品でした。

シニアカーの開発担当者の方からご相談をいただき、当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気試験までワンストップで対応いたしました。

基板設計・実装のことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板設計・実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。

関連した基礎知識

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日

-

共晶はんだと鉛フリーはんだを徹底比較!

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...- 基盤設計・実装

2024年1月8日

-

SMTとIMTの違いとは?

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...- 電子機器EMS

- 基盤設計・実装

2023年9月21日