エンプラ成形のポイントとは?

エンジニアリングプラスチック(エンプラ)は、汎用プラスチックと比較して耐熱性や機械的な強度に優れた特性を持つプラスチックの総称です。高機能性や耐久性、安全性が求められる自動車業界を中心に、電気・電子部品、建材などの基幹部品として使用されるエンプラですが、射出成形、押出成形、切削加工、ブロー成形など、様々な加工方法にて製作されています。

そんなエンプラの加工ですが、特に多く採用されている射出成形について、決して容易なものではありません。エンプラ成形が困難とされている理由は、ガスの発生や、金型やスクリューの摩耗など、様々な要因がございます。そのためエンプラ成形をする際は、これらのポイントを考慮した上で成形加工から金型設計の前工程まで行う必要があります。

今回は、エンプラの概要から加工方法、エンプラ成形のポイント、実際に当社で製作したエンプラ成形事例まで、まとめてご紹介いたします。

エンプラとは?

エンジニアリングプラスチック(エンプラ)は、汎用プラスチックと比較して耐熱性や機械的な強度に優れた特性を持つプラスチックの総称です。この分類には明確な定義はありませんが、耐熱性が100℃以上、強度が49-50MPa以上、曲げ弾性率が2.4GPa以上の樹脂がエンプラと呼ばれています。

一般的なプラスチックは使用可能温度の上限が80℃であるのに対し、エンプラは約80℃~150℃と広い使用温度範囲が特徴です。また、熱可塑性樹脂であり、射出成形や成型加工が可能であることから、高機能性や耐久性が求められる自動車業界や電気・電子部品、建材などに使用されています。

エンプラ成形品のニーズ

エンプラは1930年代から開発が始まり、1960年代の工業生産の発達と大量生産のニーズに対応する背景があり、金属に比べて安価かつ加工しやすい材料として注目されました。さらにこの時期は石油コンビナートの建設が相次ぎ、エンプラの需要が拡大しました。エンプラは金属の代替素材として使用される一方で、その耐熱性や機械的な強度の点で金属とプラスチックの中間的な存在と言えます。

エンプラは高機能性や耐久性、安全性が求められる自動車業界を中心に、電気・電子部品、建材などの基幹部品として使用されます。生活用品にも広く採用され、その特性から、様々な業界において利用されています。

エンプラの加工方法

エンプラは射出成形、押出成形、切削加工、ブロー成形といった様々な成形方法に対応しています。

射出成形

射出成形は、エンプラ全般でよく利用される成形方法です。溶融したプラスチックを金型内に注入し、成形します。インサート成形、多色成形、異材成形などの技術も利用可能であり、複合成形、フィルムインサート成形、フィルムインモールド成形といった方法も射出成形に組み込まれています。エンジニアリングプラスチックにとって重要な成形技術と言えます。

射出成形では複雑な形状にも対応できるため、エンジニアリングプラスチックの多くの成形方法として使用されます。

押出成形

押出成形は、金型の押し出し口から溶かしたプラスチックを通し、同じ形状の長尺部材を作り出す方法です。多様な形状の部材が可能であり、異形押出や押出被覆、共押出といった手法も使われています。これらの技術はエンプラ成形でも使用されており、パイプやチューブなどの中空製品に特に適しています。

ブロー成形

ブロー成形は、中が空洞になる容器やタンクなどの成形方法です。溶融させたプラスチックに空気を吹き込み、膨らませて成形する技術で、「押出ブロー成形(ダイレクトブロー成形)」や「射出ブロー成形(射出延伸)」、多層ブロー成形、3次元ブロー成形といった種類があります。この方法はPSUやPAR、PEIの成形に利用され、昔ながらのガラス瓶製法を応用した技術です。

切削加工

切削加工は汎用プラスチックと同様にエンプラにも使用されることがあります。特に金型を用意できない試作評価段階で形状を得る場合や穴開け加工、歯車の歯切り加工など多くの工程で利用されます。切削加工は任意の形状への削り出しを行う方法であり、時間はかかりますが、量産成形前の試作工程でよく使用されます。

エンプラ成形が困難な理由

そんなエンプラの加工ですが、特に多く採用されている射出成形について、決して容易なものではありません。エンプラ成形が困難とされている理由は、主に下記のとおりです。

ガスが発生しやすい

まず、エンプラは溶融温度が高いためガスが発生しやすく、ガス抜き対策をしなければ成形不良が発生する恐れがあります。これは、樹脂が溶融した際に分解生成された腐食性ガスが原因で、このガスによるガス腐食を防ぐために、適切なガス抜き対策が必要です。

金型やスクリューの摩耗が激しい

また、エンプラは軽量化のために鋼材に代用されることが多いため、金型やスクリューの消耗が激しくなります。例えばガラス繊維のような強化剤が含まれているナイロンの成形の場合、通常のスクリューではすぐに摩耗してしまい、スクリューの交換頻度が高くなってしまう懸念があります。

このため、金型には通常よりも耐摩耗性のある素材が使用されます。

高価な樹脂材料のため不良品を抑える必要がある

さらに、エンプラ成形には高価な成形材料が使用されるため、不良品を最小限に抑えることが重要です。強度が必要なエンプラやスーパーエンプラの場合、4,000円/㎏という高価な材料もあるため、NG率を極力抑える必要があります。

材料の特性に合わせた金型設計技術

エンプラは高い機能を有した材料である一方、材料の性質に合わせた金型設計をしなければなりません。例えば流動性が良いエンプラ成形の場合は、金型入子やパーティングの合せに特に配慮が必要となります。

エンプラ成形のポイントとは?

当サイトを運営する日東電気では、下記のようなポイントを抑えた上でエンプラ成形を行っています。

適切なガス抜き対策

エンプラ成形においては、一般の樹脂よりも高い溶融温度によりガスが発生するため、適切なガス抜き対策が重要です。OEM・EMSパートナーズ.comでは、これまでの経験とノウハウを活かし、エンプラ成形用金型に対して適切なガス抜き対策を施しております。

耐摩耗性スクリューによる高精度エンプラ成形の安定性

当社では、通常のスクリューよりも摩耗に強い耐摩耗性スクリューを採用することで、スクリューの交換頻度の問題を解決しております。エンプラ樹脂の成形に関する幅広い実績を有しているだけでなく、全ての設備に耐摩耗性スクリューを標準化することで、高精度なエンプラ成形を安定して行う体制を構築しております。

NG率を抑えるエンプラ成形の設計力

エンプラ成形のNG率に関しては、ハイサイクルを思想とした金型設計や樹脂の滞留問題、流動解析によるガスベント位置の設定等でNG率を削減し、お客様に大変ご満足いただいております。

材料特性が全工程で考慮された、金型設計~製作~エンプラ成形のワンストップ対応

上記のようにエンプラ成形においては、材料特性を考慮した成形条件の設定はもちろんのことですが、設備や金型においても材料特性に気を配る必要があります。

日東電気では、プラスチック成形の量産工程だけでなく、金型設計・製作もすべて社内で対応しております。このような金型設計~製作~エンプラ成形までワンストップで対応しており、すべての工程で材料特性を考慮していることが、エンプラ成形において最も大切なポイントと言えます。

日東電気のプラスチック成形

日東電気では、様々な業界向けのプラスチック成形品に対応しております。

そのため、異種材料を組み合わせる必要がある場合や、高い強度や特殊な機能を要求される製品の製造に適しているインサート成形や、立型射出成形機を使い,金型内で金属プレートに金属などの部品を配置して一体成形するアウトサート成形も実施することで、お客様の様々なご要望に応じた最適なプラスチック成形品を提案・成形することができます。

エンプラ成形に関する製品事例

続いて、実際に当社が製作したエンプラ成形に関する製品事例をご紹介いたします。

エンプラ製 工具用冷却ファン

従来から取引のあるお客様から冷却ファンの量産にあたって、ご相談をいただきました。該当製品の材質はPA+GF60(ナイロンガラス60%)、500個/ロットの量産品でした。

ナイロン(ガラス入り)だったため、通常のスクリューではすぐに摩耗してしまい、スクリューの交換頻度が高くなってしまう懸念がございました。また、材料の性質上、流動性が良いため金型入子やパーティングの合せに特に配慮が必要となっておりました。

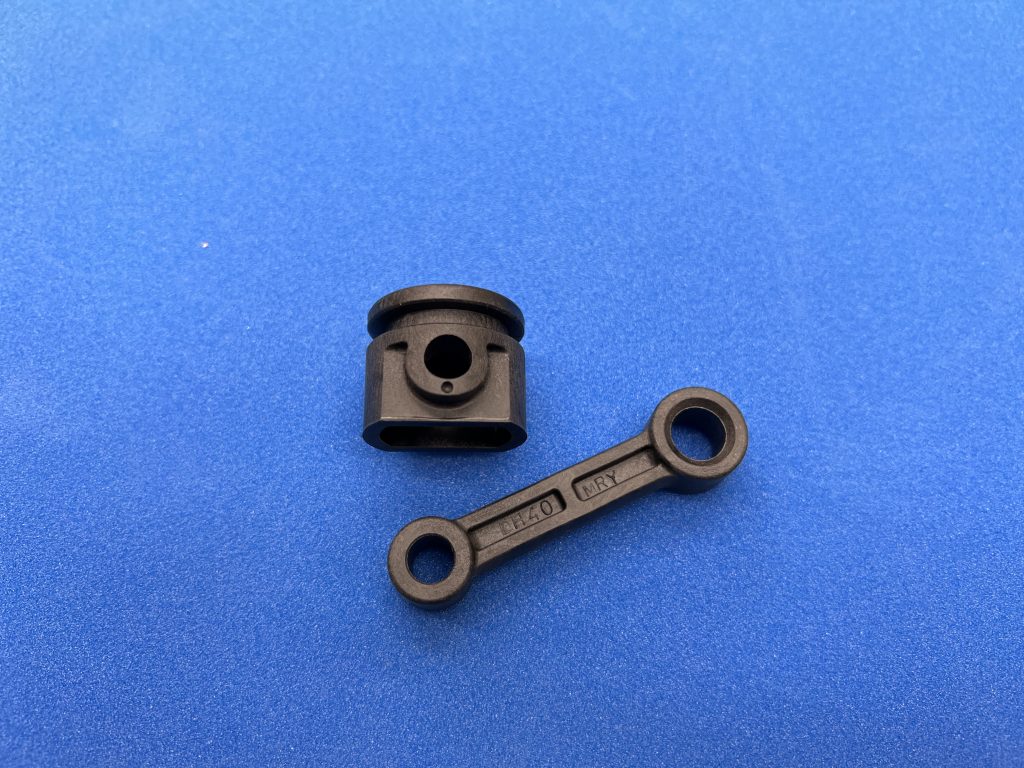

スーパーエンプラ製 ピストン/コンロッド

従来から取引のあるお客様から超エンプラ樹脂の量産にあたって、ご相談をいただきました。

該当製品の材質はPAカーボンファイバー、1,000個/ロットの量産品でした。

本製品は金型を含めた開発案件となっており、製品の用途上、強度が必要なため超エンプラ樹脂を使用しておりました。そのため、通常のスクリューではすぐに摩耗してしまい、スクリューの交換頻度が高くなってしまう懸念がございました。

また、成形材料が@4,000円/㎏と高価なものとなっている為、NG率を極力削減する必要がございました。

プラスチック成形のことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、プラスチック成形の金型設計から製品成形、金型メンテナンスまでワンストップで対応しております。大手自動車メーカー様向けのバッテリーケースやキャップなどの部品や医療機器や通信機器の各種部品まで様々な業界のお客様に向けて様々な角度から技術提案をいたします。さらに当社では、金型の設計から製品成形、金型メンテナンスまですべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

プラスチック成形のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。