ダイカスト~精密機械加工~高精度検査の一貫対応で大幅なコストダウンを実現

製造先が見つからないような複雑形状で高精度かつ多工程にわたるダイカスト部品に対して、ダイカスト~精密機械加工~高精度検査の一貫製造ラインで製造することで大幅なコストダウンを実現した技術提案事例です。

Before高精度かつ多工程にわたるダイカスト部品で、製造先が見つからない...

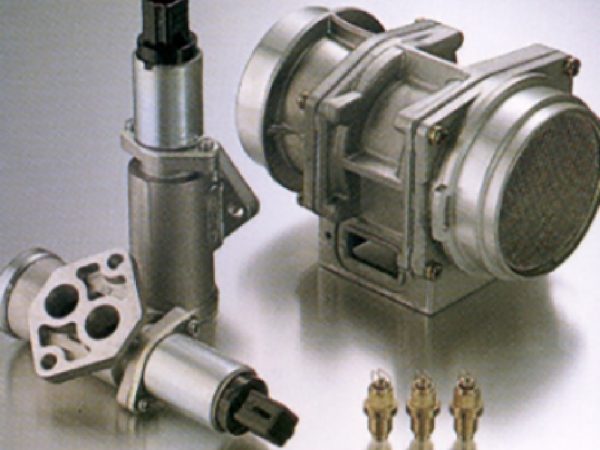

お客様からは、複雑形状のダイキャスト部品の製造依頼をいただきました。こちらの製品は、製造工程が60工程にも及び、さらに精度面も6/100以下の精度が求められるため、製造難易度が非常に高い製品でした。後工程のテフロン加工後に再度精度を測って、要求品質に応える必要もあったため、検査面でも厳しい基準に対応する必要がありました。

加えて、モールド部品と鋳造部品を組み合わせた機器であるため、通常であれば複数の製造先で対応する必要があり、製造コストが高くなる点が課題で、QCDで満足のいく製造先がないと非常にお困りの状況でした。

そのような中で、モールド部品も鋳造部品もどちらにも対応可能な当社にご相談をいただきました。

Solutionダイカスト~精密機械加工~高精度検査の一貫製造ラインをご提案!

そこで当社では、お客様のご要望に沿ったダイカスト一貫製造ラインのご提案をいたしました。当社では、ダイカストから精密機械加工、さらには高精度検査まで、一気通貫で対応可能です。QCDのバランスが取れた、先方のご要望をクリアするご提案を実施いたしました。

After部品も自家調達して大幅なコストダウンを実現!工程が多く管理工数がかかるダイカスト部品はお任せください!

そして部品の自家調達も当社にて対応可能だった製品のため、部品全体のトータルコストを大幅に削減することができ、お客様に非常に喜んでいただくことができました。

本製品のように、ダイカスト製品の中でも特に工程が多く管理工数がかかる部品について、お困りごとをお抱えのお客様は、実は多くいらっしゃいます。

そのような複雑形状のダイカスト部品であれば、OEM・EMSパートナーズ.comにお任せください!工程が多い複雑な部品の製造実績を豊富に持つ当社であれば、お客様のお困りごとにお答えするご提案が可能です。

関連した技術提案事例

-

- ダイカスト

自動車部品鋳造における「ランナー加圧技術」導入によるコストダウン、品質改善提案

自動車部品のダイカスト鋳造において、従来1250トンクラスの大型機で生産されていた製品に対し、日東電気独自の「ランナー加圧技術」と真空技術を組み合わせた提案を行うことで、品質を維持したまま800トンへのダウンサイジングに成功しました。これにより、内部欠陥(鋳巣)の大幅な改善と、最大30%のショット費用削減という劇的なコストダウンを同時に実現した技術提案事例です。

-

- ダイカスト

冷却回路の適正化による不良率 10%⇒1% 改善

従来の更新型から自社手配金型に変更し、分割位置などの形状変更提案を実施しバリ取り工数の低減と、冷却回路を見直し適正化したことで、切削加工後の巣不良が改善され不良率も10%から1%に低減した技術提案事例です。