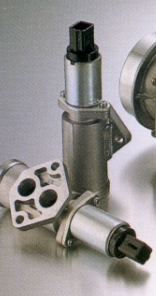

冷却回路の適正化による不良率 10%⇒1% 改善

従来の更新型から自社手配金型に変更し、分割位置などの形状変更提案を実施しバリ取り工数の低減と、冷却回路を見直し適正化したことで、切削加工後の巣不良が改善され不良率も10%から1%に低減した技術提案事例です。

Before鋳抜き穴が多くバリ取りや巣不良による穴埋め作業に工数がかかってしまっている…

従来からお取引のあるお客様から農機具用のオイルパン部品のご相談を頂きました。

お客様は従来使用していた金型において、バリ取りや巣不良による穴埋め作業に工数がかかってしまっているというお困りがございました。

本製品の特徴としては、300 x 400 x100と比較的サイズが大きく、鋳抜き穴数が多い点が挙げられます。

鋳抜き穴数が多いと、製品設計時に離型抵抗による変形や抜く順番などの点に注意する必要があるため、難易度が上がってしまいます。

Solution従来の更新型から自社手配金型に変更し、形状変更と冷却回路の最適化を提案!

そこで当社では、従来の更新型から自社手配金型に変更し、分割位置などの形状変更+冷却回路の最適化を提案いたしました。当社では、お客様の金型や設計の改善提案も可能です。

After冷却回路の適正化による不良率 10%⇒1% 改善を実現!工数削減、不良率低減につながるご提案はお任せください!

分割位置などの形状変更提案を実施したことでバリ取り工数の低減も実現いたしました。 また、冷却回路を見直し適正化したことで、切削加工後の巣不良(穴うめ作業)が改善され不良率も10%から1%に低減しております。

本事例のように、サイズの大きい部品でお困り事をお抱えのお客様はおられませんでしょうか。 当社であれば、お客様の金型や設計の改善提案も可能です。

工数削減、不良率低減につながるご提案を実施させていただきますので、OEM・EMSパートナーズ.comまでお気軽にご相談ください。

関連した技術提案事例

-

- ダイカスト

自動車部品鋳造における「ランナー加圧技術」導入によるコストダウン、品質改善提案

自動車部品のダイカスト鋳造において、従来1250トンクラスの大型機で生産されていた製品に対し、日東電気独自の「ランナー加圧技術」と真空技術を組み合わせた提案を行うことで、品質を維持したまま800トンへのダウンサイジングに成功しました。これにより、内部欠陥(鋳巣)の大幅な改善と、最大30%のショット費用削減という劇的なコストダウンを同時に実現した技術提案事例です。

-

- ダイカスト

ダイカスト~精密機械加工~高精度検査の一貫対応で大幅なコストダウンを実現

製造先が見つからないような複雑形状で高精度かつ多工程にわたるダイカスト部品に対して、ダイカスト~精密機械加工~高精度検査の一貫製造ラインで製造することで大幅なコストダウンを実現した技術提案事例です。