自動車部品鋳造における「ランナー加圧技術」導入によるコストダウン、品質改善提案

自動車部品のダイカスト鋳造において、従来1250トンクラスの大型機で生産されていた製品に対し、日東電気独自の「ランナー加圧技術」と真空技術を組み合わせた提案を行うことで、品質を維持したまま800トンへのダウンサイジングに成功しました。これにより、内部欠陥(鋳巣)の大幅な改善と、最大30%のショット費用削減という劇的なコストダウンを同時に実現した技術提案事例です。

Before部品鋳造の品質を変えずにコストダウンをしたい....

https://oem-ems-partners.com/cms/wp-admin/post.php?post=2448&action=edit

自動車部品の鋳造において、コストダウンと品質維持の両立は常に設計者と購買担当者を悩ませる最大の課題です。特に大型のダイカスト製品では、製品の投影面積によって必要な型締め力が物理的に決定されてしまうため、マシンサイズを安易に小さくすることはできません。もし無理にマシンサイズを下げれば、バリの発生や寸法精度の悪化を招くだけでなく、製品内部にガス巣やヒケ巣といった致命的な欠陥が発生するリスクが跳ね上がります。従来、このお客様の製品は1250トンという大型の鋳造機を使用せざるを得ず、それに伴う高いチャージ料金(加工費)が製品コストを圧迫していました。

さらに、お客様は単なるコスト高だけでなく、慢性的な「内部品質」の課題も抱えていました。大型部品であるがゆえに溶湯の充填バランスが難しく、従来の工法ではどうしてもガス巣やヒケ巣といった鋳巣不良が完全には解消できていなかったのです。コストを下げたいが、マシンを小さくすれば品質が悪化するという状況かつ、現状でも満足のいく品質が得られていないという状況でした。

Solution「ランナー加圧技術」によるダウンサイジングをご提案!

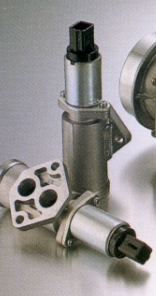

そこで当社では、お客様が直面している「投影面積の壁」と「内部品質の課題」を同時に解決するため、「ランナー加圧技術」を用いた工法転換をご提案いたしました。通常、ダイカスト鋳造はマシン全体の圧力で溶湯を押し込みますが、当社が提案したこの技術は、部分的に加圧を行うことで、これまで1250トンでなければ成形できなかった製品を、よりコンパクトなマシンで製造可能にするものです。具体的には、従来の常識にとらわれず、製品の凝固プロセスを再設計し、ランナー部からの局所的な加圧を効果的に行うことで、低い型締め力でも健全な鋳造ができる体制を構築しました。

After「ランナー加圧技術」導入により、30%コストダウン、品質改善を実現!

当初の狙い通り、使用する鋳造機を1250トンから800トンへと大幅にサイズダウンすることに成功しました。これにより、マシンのチャージレートが下がり、ショット費用において最大30%ものコスト削減を実現することができました。加えて、懸念されていたガス巣やヒケ巣といった内部欠陥が激減し、従来工法よりも高品質な製品の安定供給が可能になりました。

鋳造のコストダウンでお困りの際はOEM・EMSパートナーズ.comにお任せください!豊富な実績を持つ当社であれば、お客様のお困りごとにお答えするご提案が可能です。