ダイカストの鋳造欠陥・不良の種類一覧と対策方法を解説!

鋳造は、溶融金属を型に流し込み、冷却・固化させて形状を作る製造方法です。ダイカストは特に高圧で溶融金属を射出することで、高精度かつ複雑な形状の部品を短時間で製造する技術ですが、鋳造欠陥が発生することがあります。本コラムでは、ダイカストにおける代表的な鋳造欠陥の種類と、その対策について紹介します。

鋳造欠陥とは

鋳造欠陥とは、鋳造プロセス中に発生する不具合や欠陥で、製品の品質や機能に悪影響を及ぼすものを指します。これらの欠陥は、材料の選択やプロセスの制御、金型の設計など様々な要因によって引き起こされます。鋳造欠陥を防ぐためには、これらの要因を理解し、適切な対策を講じることが必要です。

代表的な鋳造欠陥の種類

ブローホール、ヒケ巣、湯回り不良など…鋳造欠陥には様々な種類がございます。

ここでは代表的な鋳造欠陥について、その欠陥内容と原因について解説いたします。

ブローホール

ブローホールは、鋳造品内部に小さな穴や空洞が形成される欠陥です。これらの穴は、気泡が鋳造プロセス中に溶融金属内に巻き込まれることによって発生します。ブローホールは、金型の通気が不十分である場合や、溶融金属や金型表面に水分が含まれている場合、射出圧力が不適切な場合などに溶湯内に気泡が形成されることが原因で発生します。

ヒケ巣

ヒケ巣は、鋳造品の内部に形成される空洞や収縮部分のことを指します。これらの欠陥は、冷却・固化の過程で溶融金属が収縮する際に適切に補填されないために発生します。ヒケ巣は、冷却速度が不均一である場合や、鋳造部分の厚みが不均一である場合、溶湯の供給が不足している場合などに内部に空洞が形成されることで発生します。

>>ダイカストで発生する引け巣のメカニズムと対策を徹底解説!

湯回り不良

湯回り不良は、鋳造工程において溶融金属が金型の隅々まで行き渡らず、充填不足となる欠陥を指します。湯回り不良は特に複雑な形状や薄肉部品において発生しやすく、製品の品質に大きな影響を与えることがあります。主に湯回り不良が発生する主な要因は、金型の設計不良などです。

>>ダイカストの湯回り不良とは?原因と対策を解説いたします!

湯境

湯境(ゆざかい)とは、溶湯が合流する箇所において完全に融合できずにできた境目になって見える現象のことです。表面だけの場合もありますが、内部にまで発生していることもあります。 原因としては溶湯の温度や型の温度が低く、合流したときに表面の酸化膜が溶けずに境が発生することや、鋳型内のガス抜きが出来ていない、鋳物の肉厚が薄い、湯流れが悪い、などが考えられます。

湯じわ

湯じわとは、鋳型に流し込んだ溶湯が固まるとき、表面に浅く不規則なしわができてしまう現象で鋳造欠陥の一種です。 鋳込まれた溶湯の温度が低い、表面の酸化膜が多く発生している、湯流れが悪く金型内で乱流が発生していることなどが原因として考えられます。

>>湯境・湯じわとは?ダイカストにおける代表的な鋳造欠陥の原因と防止策

また、これらの鋳造欠陥は1つの問題が原因になっているだけでなく、いくつかの原因が複合的に作用して欠陥を引き起こしているケースも存在します。

鋳造欠陥の対策

鋳造欠陥においてはゲートやランナーの配置等といった金型設計が原因となる場合と溶湯温度や金型温度、射出速度・圧力などといった鋳造プロセスが原因となる場合がございます。そのため、鋳造欠陥を対策する上では金型設計の最適化と鋳造プロセスの管理体制が重要となってきます。

金型設計の最適化

ガスベンドの配置:金型内部のガスベンドを適切に配置することで、鋳造中に発生するガス・気泡を逃がしやすくし、ブローホールなどの発生を防ぎます。特に、金型の隅々まで溶融金属が均一に行き渡るように設計することが重要です。

冷却チャネルの設計:冷却チャネルを効果的に配置し、溶融金属が均一に冷却されるようにします。これにより、冷却速度の不均一によるヒケ巣や割れの発生を防ぎます。冷却チャネルの配置や冷却媒質の流量を調整することで、均一な冷却を実現します。

ゲートとランナーの配置:溶融金属が金型内をスムーズに流れるよう、ゲートとランナーの配置を最適化します。これにより、湯回り不良や湯じわの発生を防ぎます。特に複雑な形状の部品には、溶融金属の流路を十分に考慮した設計が必要です。

鋳造プロセスの管理

温度管理:溶融金属と金型の温度を適切に管理することで、鋳造プロセスの安定性を確保します。特に、鋳造中の急激な温度変化を避けることが重要です。温度が適切であれば、冷却時の収縮が均一に行われ、ヒケ巣や割れの発生が抑えられます。

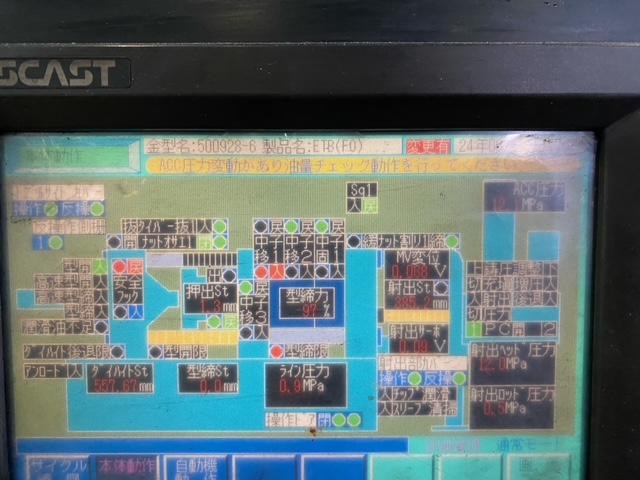

射出速度と圧力の調整:射出速度と圧力を適切に設定することで、溶融金属の流動を安定させます。高速射出はブローホールの原因となるため、速度を制御しつつ、適切な圧力で射出することが重要です。また、速度が速すぎると湯じわの原因となるため、適度な速度を維持することも重要です。

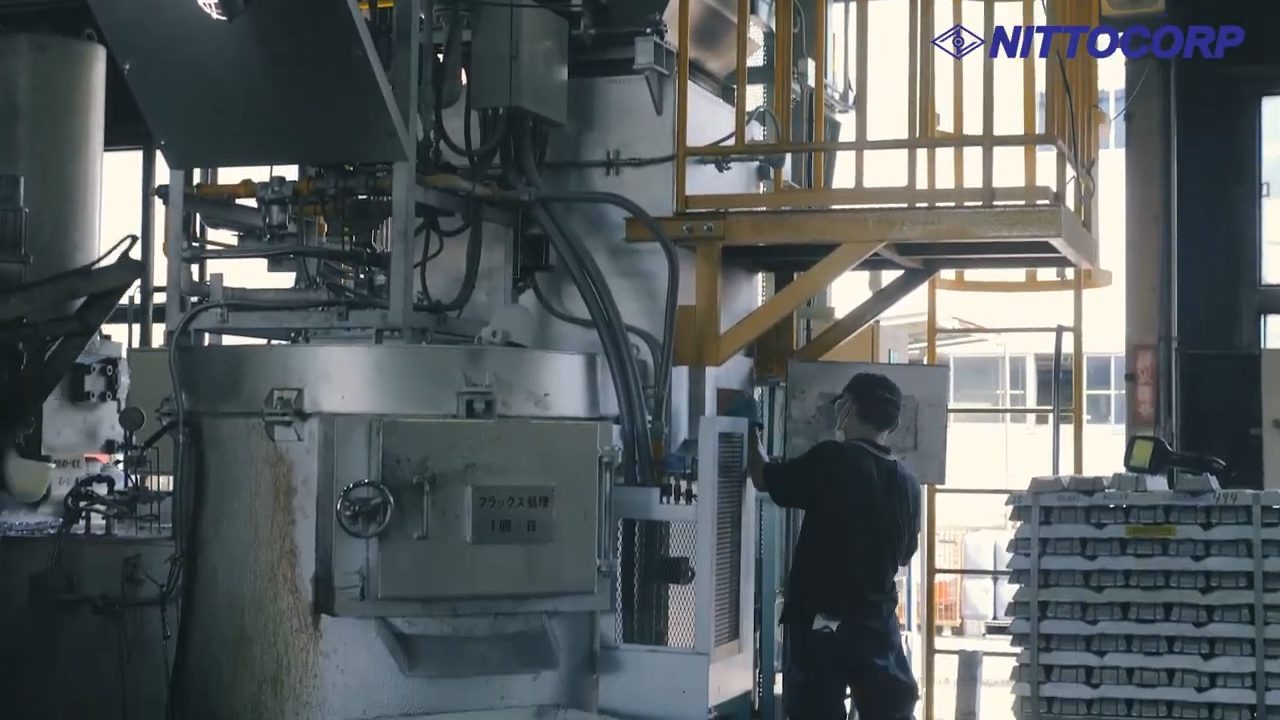

日東電気ならではの鋳造欠陥対策・品質管理体制

日東電気はダイカスト製造にあたって、鋳造欠陥を防ぐため、鋳造シミュレーションシステムによる解析や、徹底した鋳造プロセスの管理体制で安定した品質のダイカストを実現しております。

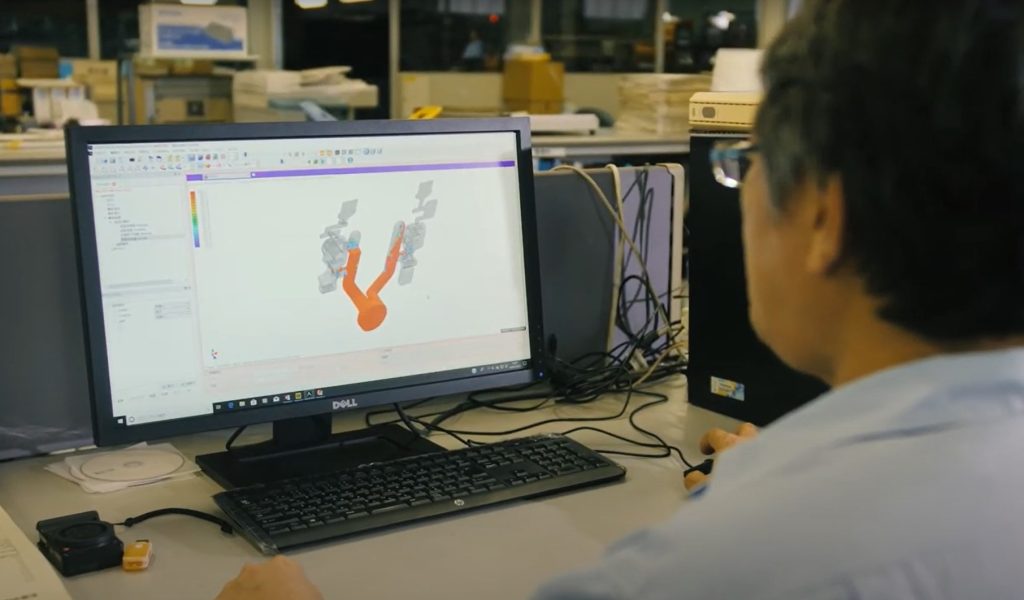

鋳造シミュレーションシステムによる原因分析

日東電気は鋳造シミュレーションシステムを導入しており、湯流れ解析、凝固解析、金型温度解析といった鋳造解析を行う体制を構築しております。鋳造欠陥が発生してしまっている金型に対して、湯流れ解析を行うことで、鋳型内に注湯される溶湯の流れを解析し、充填状態や圧力、温度変化を可視化することができます。それらの解析情報を分析することによって最適なランナー方案を提案いたします。

また、凝固解析では、鋳型内に充填された金属の凝固過程を解析を行うことで、凝固時の溶湯の体積変化や鋳型内のガス流れを予測することができます。それらの解析結果を踏まえて、最適な空気の逃げやガス抜き方案の設計を実現いたします。

充実したIoTによる鋳造プロセスの管理体制

日東電気は充実したIoTによる鋳造プロセスの管理体制を構築しております。溶湯温度と金型温度を適切に管理することによって、鋳造中の急激な温度変化を防ぎ、温度変化を起因とする鋳造欠陥を対策することで鋳造プロセスの安定性を実現しております。加えて、前述のシミュレーションシステムによる性能試験を行い、常に安定した品質の製品を送り出しています。

日東電気ならではのダイカスト

鋳造~検査まで 一気通貫の製造体制

当社の一番の特徴は、鋳造・加工・組付・検査までを当社のみで、一気通貫で対応できる点です。通常であれば複数の製造先に依頼をするような製品も、一気通貫で対応することで、厳しい要求品質の製品も基準をクリアして製造することが可能です。また、個別溶解炉や最新のNCマシン・マシニングセンターを有しておりますのでお客様の個別のご要望にも柔軟に対応し、お困りごとを解決いたします。

複雑形状・多工程品の圧倒的なQCD対応

当社は、長年にわたり自動車メーカー様の厳しい要求にお応えしてきた、確かな実績と高い技術力を有しております。複雑な形状を有した製品や、数十工程にも及ぶ多工程品であっても、一気通貫対応によるQCDに優れた製造が可能です。過去には300点にも及ぶ組付品の対応実績もございます。

軽量化や工法変換といったお客様のプラスになる付加価値提案も強みとしておりますので、ご要望以上の対応を実施させていただきます

金型内製によるスピーディな立ち上げ

当社では、自社工場内で金型の設計・製作が可能です。同一工場内で金型の設計・製作から、製品の製造まで実施しておりますので、金型の改善が必要な難易度の高い製品であっても、緻密な連携によりスピーディに対応することが可能です。製造と金型両面のノウハウを活かしてお客様に最適なご提案を実施します。おります。

鋳造欠陥に関するダイカスト製造事例

続いて、実際に当社がダイカスト製品の鋳造欠陥を改善した事例をご紹介いたします。

オイルパン

ダイカスト製品の鋳造欠陥でお困りの方は、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、自動車部品メーカー様向けに長年製品をお納めしてきた確かな実績から、ダイカスト製品の製造実績と鋳造欠陥改善のノウハウが豊富にございます。高い技術力と、欠陥調査から改善まで一気通貫で対応可能な生産体制を活かしてQCDに優れたダイカスト製品の製造が可能です。

ダイカスト製品の鋳造欠陥でお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。