パワーコンディショナー(Power Conditioner)とは?

パワーコンディショナー(Power Conditioner、「パワコン」または「PCS」とも呼ばれます)は、蓄電池や太陽光発電システムなど再生可能エネルギーにおいて、直流電力を交流電力に変換し、家庭や商業施設での利用を可能にする装置です。この説明では、以降「パワコン」を使用します。

パワーコンディショナーの役割

パワコンは、発電された直流電力を家庭や商業施設で使用できる交流電力に変換するインバータ機能を持ちます。また、電圧や周波数を安定させ、電力の品質を保つ機能も備えています。さらに、電力供給の系統連携保護機能もあり、周波数の変化や過電圧・電圧不足を自動的に検知し、トラブルを防ぎます。このため、天候や時間帯により発電量が変動する再生可能エネルギーの電力供給を安定させるために不可欠な装置です。

パワーコンディショナーの種類

パワコンには、単相タイプと三相タイプがあります。単相タイプは主に住宅向け、三相タイプは商業施設や産業向けです。また、太陽光発電用、風力発電用、蓄電池用などの用途に応じた製品があります。さらに、独立型と連系型の2種類があり、独立型は電力系統に接続せずに動作し、連系型は電力会社のグリッドと接続して運用されています。

パワーコンディショナーの仕組み・原理

直流-交流変換の基本的な仕組み

直流を交流に変換する装置(逆変換装置もしくは回路)がインバータですが、パワコンは、このインバータ装置の一種です。仕組みとしてはコンバータ回路、コンデンサ、インバータ回路3つのパーツから構成されています。一般的にインバータとよばれるのはインバータ回路ではなく、インバータ装置のことを指します。

①コンバータ回路

コンバータ回路は、太陽光発電などから供給される交流電力を直流電力に変換させる回路です。多くの機器は直流での操作が効率的であるため、まずこの回路を使って電力を直流に変換します。直流への変換により、後の段階での処理が容易になります。

②コンデンサ

コンデンサは、直流電力を安定させるための装置です。コンバータで変換された直流電力は、そのままではノイズが含まれる場合があります。コンデンサは充電と放電を繰り返しながら電圧を平滑化して、より安定した直流電力に変換します。これにより、次の段階であるインバータ回路での変換がスムーズに行われます。

③インバータ回路

インバータ回路は、安定化された直流電力を再び交流電力に変換する回路です。この変換には、スイッチング技術が利用され、直流電流の流れる方向を高速で切り替えます。これにより、プラスとマイナスの両方の電圧を作り出し、交流電力として出力します。この技術を用いることで、電圧や周波数を家庭や産業機器で使用するのに適した形に変換できます。

この3つの工程により家庭や商業施設でも使用できる直流電流に変換させています。

なお電力会社からは直流で供給されるのでコンバータ回路は含みません。

電圧調整機能とその重要性

直流と交流の変換だけではなく、電圧調整機能もパワコンにおいて重要な機能です。

電圧調整とは、太陽光発電システムが発電する電力の電圧が高くなりすぎることを防ぐために、発電量を抑える機能です。一般的に日本の家庭で使用されているのは電圧100Vですが、電力会社と接続される電圧は95V~107Vの範囲内でなければならないため、パワコンが電圧を自動的に調整します。

フィードバック制御による電力品質の向上

フィードバック制御は周波数や電圧の変動をリアルタイムで監視し、これに応じて出力電力を調整することで、電力の品質を維持します。たとえば、発電所や電力系統で発生する負荷変動や異常時には、無効電力を調整することでフリッカ(照明のちらつき)や電圧の不安定さを抑え、系統全体の安定を保つ機能を持っています。

パワーコンディショナーのメリット

電力の安定供給

パワコンは、再生可能エネルギーによる変動する電力を、安定した品質の電力として供給する役割を果たします。たとえば、太陽光発電の出力は、天候や時間帯によって大きく変動しますが、パワコンにより電圧と周波数が自動的に調整されます。これにより、停電時にも自立運転機能がある場合は、1,500W程度までの電力を供給することができ、最低限の家電機器を動かせます

エネルギー効率の向上

パワコンには、発電された直流電力を高効率で交流電力に変換する機能が備わっています。その変換効率は90~95%で実現しています。また、太陽光発電システムにおける発電効率を最適化する最大電力点追従制御(MPPT)機能によって変換時のロスを最小限に抑えることが可能になっています。

再生可能エネルギーの有効活用

太陽光や風力といった再生可能エネルギーは、その発電量が天候や風速に左右されるため、パワコンの使用が不可欠となっています。

電気料金の削減

パワコンを用いることで、家庭や企業は自家発電した電力を効率的に活用でき、電力会社から購入する電力の量を減らすことができます。さらに、余剰電力を売電することで、電気料金の削減につながります。特に、再生可能エネルギーの自家消費分を増やしていくことにより、長期的なコストの削減が可能です。

パワーコンディショナーの課題

初期コストの高さ

パワーコンディショナーの導入には高額な初期投資が必要となります。特に家庭用や産業用の大型システムでは、システム全体のコストに占めるパワーコンディショナーの割合は約20%といわれています。

維持管理の必要性

パワーコンディショナーは高機能な精密機器であるため、定期的なメンテナンスが必要です。機器寿命が10年から15年と言われており、長期にわたる使用による劣化や故障を防ぐため、定期的な点検や部品交換が必要です。

長寿命化と信頼性の向上

パワーコンディショナーの寿命は10~15年程度とされていますが、製品寿命が20年~30年の太陽光パネルと比べるとシステム全体のさらなる長寿命化が望まれています。

パワーコンディショナーの用途

再生可能エネルギーの拡大に伴う市場の成長

太陽光発電や風力発電など、再生可能エネルギーの普及が進む中で、パワーコンディショナーの需要は増加しています。住宅や商業施設、産業用施設において、再生可能エネルギーの活用が進むにつれて、パワーコンディショナーは必須の技術となりつつあります。

技術進化によるさらなる効率化とコストダウン

パワーコンディショナーの技術進化により、変換効率の向上とコストダウンが進んでいます。特に、最新の技術では変換効率が98%以上に達しているものもあり、導入コストが年々低下しているため、より多くの家庭や企業での導入が進んでいます。

スマートグリッドやVPP(仮想発電所)との連携

パワーコンディショナーは、スマートグリッドやVPP(仮想発電所)との連携においても不可欠な存在になっています。

スマートグリッドとは、情報通信技術(ICT)を活用して、供給側と需要側を双方向で連携して電力を効率的に管理する次世代送配電網です。

また、VPP(Virtual Power Plant)は、小規模な再生可能エネルギー源や蓄電池、電気自動車などを統合的に管理し、あたかも一つの大規模発電所のように機能させる技術です。これにより、電力の供給と需要を最適化し、災害時の停電リスクを軽減する効果があります

パワーコンディショナーはスマートグリッドやVPPの技術を支える役割をになっており、今後ますます活用が増えていくでしょう。

再生可能エネルギー分野装置に対応するEMSの強み

再生可能エネルギー分野の進展に伴い、太陽光発電や風力発電の設備には、高度な技術力と信頼性が求められます。そんな設備に不可欠な基板についてですが、当サイトを運営する日東電気では、基板設計から実装・組立までワンストップで受託請負しております

基板設計・実装に加えて、風力発電システムのカバーや筐体の制作まで幅広く対応しています。OEMやEMSの分野において、多岐にわたる製品をワンストップで提供しています。

製品事例

続いて、実際に当社が製作した電力業界に関する基板の製品事例をご紹介いたします。

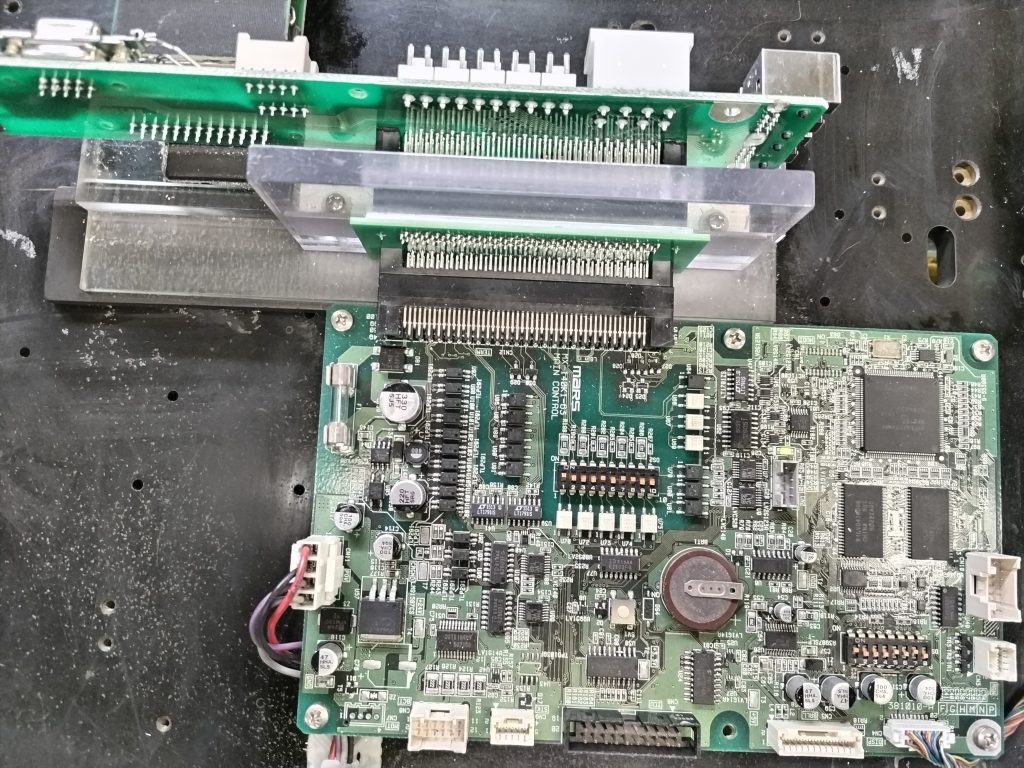

変電所用基板

こちらは変電所用基板です。製品サイズはMサイズ基板、300台/ 月のロット数でOEM生産いたしました。

電力関連メーカー様からのEMS案件で、回路設計はお客様にて実施され、各種部品も支給部品にて、当社では基板アートワーク設計から対応いたしました。変電所という用途のため、大型部品や熱を必要とする部品の実装が必要でした。そのため、はんだの温度の条件には十分注意を払って実装いたしました。

急速充電装置用基板

こちらは急速充電装置用基板です。基板サイズは230 x 230、製品サイズは250 x 250×160で、100個/月の量産品でした。

いままで全くお取引がなかった新規のお客様から、基板設計・実装に関するお問い合わせをいただきました。写真ではわかりづらいかと思いますが、部品形状が非常に特殊で、かつ防水・防湿対策が必要な基板だったため、従来の取引先では対応不可となり、実装対応できる会社を探していたところ、当社にたどりついたとのことでした。

当社からは、基板の防水・防湿対策として蛍光塗料入りコーティングをご提案いたしました。ケースに特殊な防水・防湿塗装を施すことによって、防水・防湿対策が施された基板ケースを製作することができました。今回の基板については、当社から部品調達を行い、基板実装~筐体組立~電気試験までワンストップ対応いたしました。

電子機器のEMSのことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板設計・実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。