製造プロセス

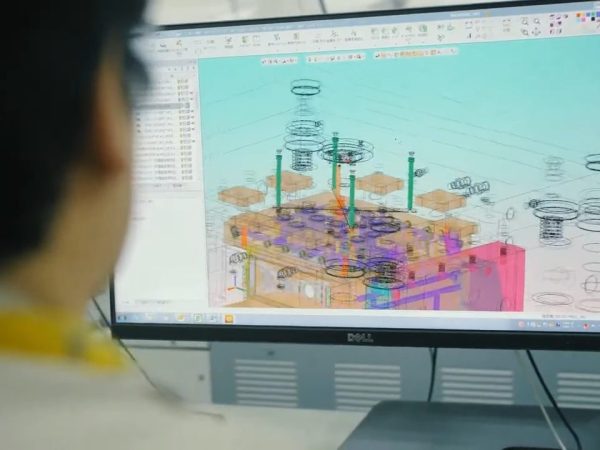

- ODM・設計代行

- ユニットOEM

- 電子機器EMS

- 基板設計・実装

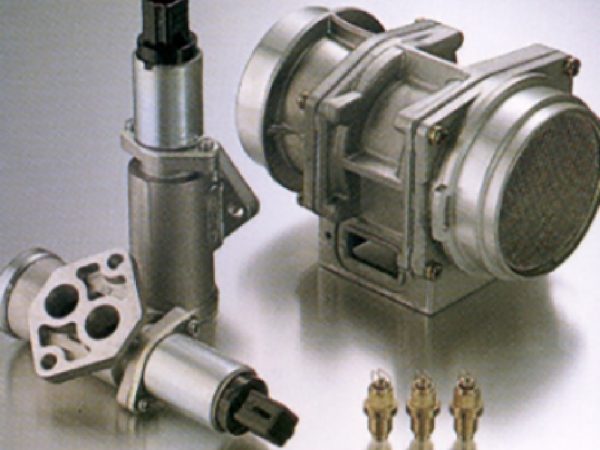

- ダイカスト

- プラスチック成形

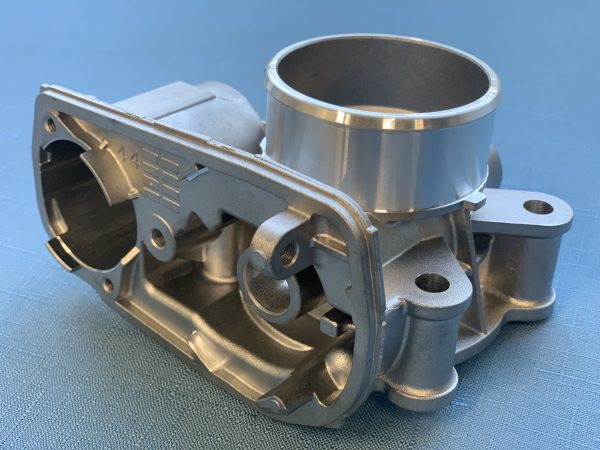

- 精密機械加工

- FRP

- お問い合わせ

- 初期見積り

- 見積り作成・提出

- 仕様すり合わせ

- 図面化

- 最終見積・図面提出

- ご注文

- 部品調達

- 試作作成

- 試作承認

- 部品製造・製作

- 組立・アセンブリ

- 検査

- 出荷・納品

- お問い合わせ

- 初期見積り

- 見積作成・提出

- ご注文

- 品質規格の確認

- 部品調達

- 部品製造・製作

- 組立・アセンブリ

- 検査

- 出荷・納品

- お問い合わせ

- 見積り

- 見積り作成・提出

- ご注文・回路図支給・部品表リスト支給

- 品質規格の確認

- アートワーク設計

- 筐体設計

- 部品調達

- プリント基板製造

- 基板実装

- 基板検査

- 筐体組立

- ファンクションチェック

- 出荷・納品

- ご注文・回路図支給・部品表リスト支給

- アートワーク設計

- 部品調達

- プリント基板製造

- 基板実装

- 基板検査

- ファンクションチェック

- 出荷・納品

- お問い合わせ

- 形状検討

- 工法検討

- ご注文

- (金型設計・製作)加工治具・ツーリング・組立設備製作

- 試作トライ

- 寸法検査

- 量産

- 品質検査

- 出荷・納品

- 金型修理・メンテナンス

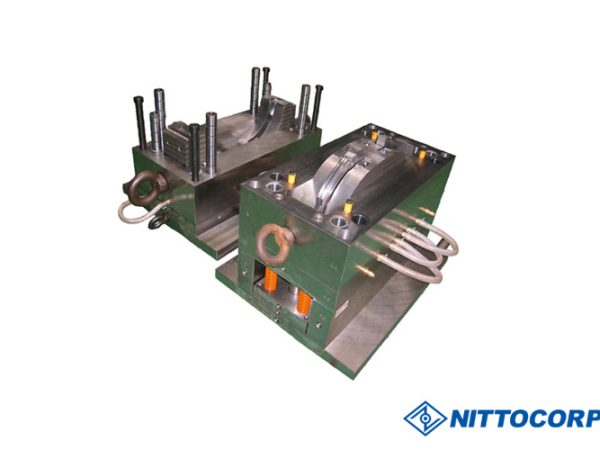

- ご注文

- 金型設計

- 金型製作

- 試作トライ

- 量産成形

- 組立

- 検査

- 出荷・納品

- 金型修理・メンテナンス

- ご注文

- 加工検討

- 試作

- 試作検査

- 量産

- 量産検査

- 出荷・納品

- ご注文

- 加工手配

- 試作トライ

- 製作

- 検査

- 出荷・納品

01 お問い合わせ

お問い合わせフォームまたはお電話よりご相談ください。仕様書がなくても問題ございません、ゼロからのご相談も承ります。

02 初期見積り

見積り仕様書、あるいは見積り図面をご提供いただきます。数量や納期等も合わせてお伺いいたします。

03 見積り作成・提出

各工場と連携して、最短でお見積りを提出いたします。

04 仕様すり合わせ

提出したお見積りやお客様のご予算をベースに、詳細仕様のすり合わせをいたします。また品質規格に関しては、お客様の品質規格を最優先して対応いたします。

05 図面化

すり合わせした詳細仕様に基づいて、概略図面を作成いたします。電子回路図面、機構図面、どちらも作成いたします。

06 最終見積・図面提出

最終見積・概略図面を提出して、お客様からご承認、ご注文をいただきます。

07 ご注文

図面支給(組図、部品単体図面)、部品リスト支給、どちらもご注文時にお送りください。

08 部品調達

社内調達可能な部品は、各工場にて自社調達いたします。社内で調達が困難な部品に関しては、お客様より支給いただきます。

09 試作作成

プロトタイプとなる試作品を作成いたします。

10 試作承認

試作品をお客様にもご確認いただき、承認をいただいてから工程設計を行い、量産に移ります。

11 部品製造・製作

各工場にてQCDバランスを最適化した部品製作をいたします。

12 組立・アセンブリ

調達・製造した部品を組み立てていきます。

13 検査

製品に合わせて、外観検査、機能検査、電気検査を実施いたします。

14 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

01 お問い合わせ

お問い合わせフォームまたはお電話よりご相談ください。仕様書がなくても問題ございません、ゼロからのご相談も承ります。

02 初期見積り

見積り仕様書、あるいは見積り図面をご提供いただきます。数量や納期等も合わせてお伺いいたします。

03 見積作成・提出

各工場と連携して、最短でお見積りを提出いたします。

04 ご注文

図面支給(部品単体図面、組図)、部品リスト支給、どちらもご注文時にお送りください。

05 品質規格の確認

お客様指定の品質規格と、弊社の品質規格のすり合わせを行います。お客様の品質規格を最優先して対応いたします。

06 部品調達

社内調達可能な部品は、各工場にて自社調達いたします。社内で調達が困難な部品に関しては、お客様より支給いただきます。

07 部品製造・製作

各工場にてQCDバランスを最適化した部品製作をいたします。

08 組立・アセンブリ

調達・製造した部品を組み立てていきます。

09 検査

製品に合わせて、外観検査、機能検査、電気検査を実施いたします。

10 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

01 お問い合わせ

お問い合わせフォームまたはお電話よりご相談ください。仕様書がなくても問題ございません、ゼロからのご相談も承ります。

02 見積り

見積り仕様書、あるいは見積り図面をご提供いただきます。数量や納期等も合わせてお伺いいたします。

03 見積り作成・提出

各工場と連携して、最短でお見積りを提出いたします。

04 ご注文・回路図支給・部品表リスト支給

図面支給(電子回路図、部品図面、組図)、部品リスト支給、どちらもご注文時にお送りください。

05 品質規格の確認

お客様指定の品質規格と、弊社の品質規格のすり合わせを行います。お客様の品質規格を最優先して対応いたします。

06 アートワーク設計

電子回路図面の基づいて、最適なアートワークの設計をいたします。

07 筐体設計

基板を格納する筐体ケースを協力会社様と設計いたします。

08 部品調達

社内調達可能な部品は、各工場にて自社調達いたします。社内で調達が困難な部品に関しては、お客様より支給いただきます。また基板実装部品だけでなく、筐体板金用の部品までまとめて調達いたします。

09 プリント基板製造

プリント基板の製造を行います。スルーホール加工もお任せください。メタルマスクの手配も対応いたします。フレキ基板、多層基板、多種多様な基板の製造に対応いたします。

10 基板実装

SMT、IMT、両面リフロー、鉛フリーはんだ、様々な基板実装に対応いたします。フローはんだ槽はライン化しており、コンタミ防止を徹底しております。

11 基板検査

自動外観検査をはじめ、X線検査、インサーキットテスターなどの各種基板検査を行います。

12 筐体組立

筐体を組み立てて基板を搭載いたします。

13 ファンクションチェック

実際に接続して最終動作検査を行います。

14 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

01 ご注文・回路図支給・部品表リスト支給

図面支給(電子回路図、部品図面、組図)、部品リスト支給、どちらもご注文時にお送りください。

02 アートワーク設計

電子回路図面の基づいて、最適なアートワークの設計をいたします。各種データ変換・出力やノイズ対策について対策を行います。

03 部品調達

社内調達可能な部品は、各工場にて自社調達いたします。社内で調達が困難な部品に関しては、お客様より支給いただきます。

04 プリント基板製造

プリント基板の製造を行います。スルーホール加工もお任せください。メタルマスクの手配も対応いたします。フレキ基板、多層基板、多種多様な基板の製造に対応いたします。

05 基板実装

SMT、IMT、両面リフロー、鉛フリーはんだ、様々な基板実装に対応いたします。フローはんだ槽はライン化しており、コンタミ防止を徹底しております。

06 基板検査

自動外観検査をはじめ、X線検査、インサーキットテスターなどの各種基板検査を行います。

07 ファンクションチェック

実際に接続して最終動作検査を行います。

08 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

01 お問い合わせ

お問い合わせフォームまたはお電話よりご相談ください。図面がなくても問題ございません、ゼロからのご相談も承ります。

02 形状検討

図面のご用意の無いお客様でも、ヒアリングから形状の検討が可能です。

図面のご用意のあるお客様に対しても、より良い形状を検討し、ご提案させていただきます。

03 工法検討

鋳造から検査まで、最適な工法を検討いたします。

ご要望にあわせて、出荷前の検査も対応可能ですので、お客様のご要望をクリアする工法をご提案させていただきます。

04 ご注文

部品図面をご注文時にお送りください。

05 (金型設計・製作)加工治具・ツーリング・組立設備製作

鋳造から検査までワンストップで対応可能な当社は、金型設計・製作から当社主導で対応いたします。

加工治具・ツーリング・組立設備製作を自社で対応することでスピーディな改善活動で最適な生産を準備を実施いたします。

06 試作トライ

量産前に試作トライを実施します。

お客様に実物を確認いただき、ご納得いただける部品の製造を徹底しております。

07 寸法検査

高い精度が求められる精密部品に関しても厳しい寸法検査を実施します。

お客様の個別のご要求にあわせて検査内容・項目の変更が可能ですのでご相談ください。

08 量産

15台を超えるダイカストマシンによる量産を実施いたします。

お客様の製品にあわせた個別溶解炉を活用した効率的な生産も可能です。

09 品質検査

出荷前にリーク試験等の品質検査を実施いたします。

お客様の製品、ご要望に合わせて出荷前全数検査を実施することも可能ですのでご相談ください。

10 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

11 金型修理・メンテナンス

安定した生産を実現するために、定期的に金型の修理・メンテナンスを実施いたします。

生産工場内で修理・メンテナンスが可能であるため、生産への影響を最小限にとどめた安定製造が可能です。

01 ご注文

部品図面をご注文時にお送りください。

02 金型設計

成形品の形状に基づいて、最適な金型の設計をいたします。

03 金型製作

工程スケジュールを作成し、金型製作に於ける進捗管理や注意点等を設計と共有することで、発生し得る問題点を低減します。

04 試作トライ

金型製作とは異なる視点から製造部門で検討します。量産成形で発生し得る問題点を未然に防止し量産へ移行します。

05 量産成形

24時間体制の工場なので大ロットの量産向きな工場となっています。

06 組立

各種成形品の組立を行います。

07 検査

検査工程ではノギス/マイクロ等の計測器による検査、目視による外観検査はそれぞれの品質に合わせ全数検査にも対応します。

08 出荷・納品

仕様書に合わせそれぞれの形態に梱包し、自社専属のドライバーが早く、安く、丁寧に納期通りにお届けいたします。

09 金型修理・メンテナンス

自社にて金型設計・製作を行っておりますので、製作時のノウハウを修理・メンテナンスにも反映します。また突発的なトラブルにも速やかに対応します。

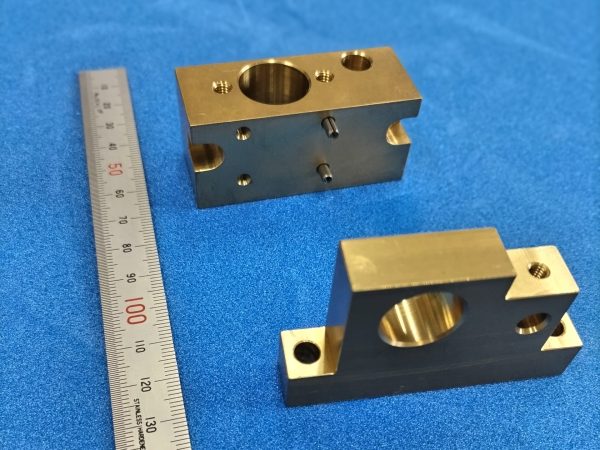

01 ご注文

部品図面をご注文時にお送りください。

02 加工検討

図面のご用意の無いお客様でも、ヒアリングから加工形状の検討が可能です。 図面のご用意のあるお客様に対しても、より良い加工条件等を検討し、ご提案させていただきます。

03 試作

設計・製造等の異なる視点から検討することで、量産成形での問題発生率を削減しております。

04 試作検査

試作した製品が図面公差内寸法を満たしている事に加えて、外観・機能検査で、量産をした際に起こりうるNG項目の確認を行います。

05 量産

設計~量産までを一貫して行っており、最適な加工条件を選定でお客様の製品にあわせた効率的な量産を行います。

06 量産検査

製品に合わせて、傷の有無等を確認する外観検査を実施いたします

07 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。

01 ご注文

部品図面をご注文時にお送りください。

02 加工手配

図面のご用意の無いお客様でも、ヒアリングから形状のご相談・加工条件の検討が可能です。 図面のご用意のあるお客様に対しても、より良い条件等を検討し、ご提案させていただきます。

03 試作トライ

多くの製造実績から課題を抽出し、本製作での問題発生率を削減しております。

04 製作

試作トライでの課題・修正点を反映させ、製造を行います。

05 検査

製品に合わせて、傷や凹み等の有無を確認する外観検査を実施いたします

06 出荷・納品

出荷前段階で、お客様との梱包仕様の取り交わしをいたします。その仕様書に合わせた形で梱包いたします。場合によっては専用の箱の作成して、エンドユーザー様にもお届けいたします。