モバイルカー向け基板&ダイカスト筐体組立実装

| 名称 | モバイルカー向け基板&ダイカスト筐体組立実装 |

|---|---|

| 業界 | 自動車 |

| 用途 | 充電機器の制御 (ブレーキ制御) |

| 対応範囲 | 基板実装、筐体組立、ハーネス加工 |

| 基板種類 | センサー基板、制御基板 |

| 基板サイズ | 200×200 |

| 生産数 | 100個/月 |

| 実装形態 | SMT、IMT |

| 製品サイズ | 500×500×200 |

事例の詳細

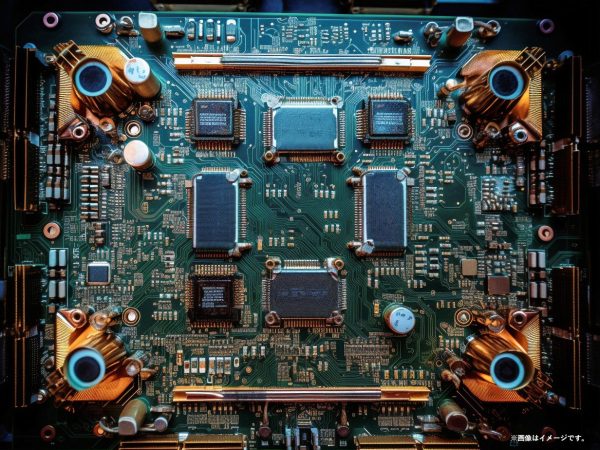

こちらは次世代モバイルカー向けの基板&ダイカスト筐体組立実装事例です。基板サイズは200×200、製品サイズは500×500×200で、100個/月の量産品でした。

次世代モバイルカー開発の担当者から直接お問い合わせをいただき、回路図はお客様にて作成・支給いただきました。当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気検査までワンストップで対応いたしました。

こちらの基板ケースは、モバイルカーへの車載部品だったため、防水・防湿が必要な製品でした。そのため防水・防湿対策対策とし て、当初はお客様よりはゴムパッキンのご提案がありました。しかし当社から深くお伺いすると、製品自体が非常に高温かつ熱を発する状態になるとのことでしたので、耐熱・防水・防湿を実現するシリコンコーキングをご提案いたしました。

そこで当社からは、組立時のネジ本数を少なくするために、ダイキャストにガイドピン・ガイド穴を設けて勘合させるVE提案をいたしました。こうすることでネジ本数の削減・組立工数の削減を図ることができます。またガイドピン・ガイド穴に変更することで、ネジと比較して防水性・防塵性も向上させることができます。

さらに、こちらの基板は海外使用も予定されている次世代モバイルカー向け基板だったため、UL規格での鉛フリー実装組立を行いました。SMT、IMT、当社ではどちらも鉛フリーにて実装組立に対応しております。

当社では、このようなゼロベースでの開発案件についても、試作から量産まで、幅広く一貫生産対応しております。基板&ケースの開発案件のことなら、OEM・EMSパートナーズ.comまでお気軽にご相談ください。

関連した製品事例

-

データセンター向け 高速データ通信基板(試験用)

- 基盤設計・実装

- 民生機器

- 鉛フリー実装

-

振動検知用通信基板

- 電子機器EMS

- 基盤設計・実装

- 通信機器

- 筐体組立

- 基板アートワーク設計

- 鉛フリー実装

- ファンクション試験

-

両替機用制御基板

- 基盤設計・実装

- 民生機器

- 鉛フリー実装

- ファンクション試験

-

油圧制御用基板

- 基盤設計・実装

- 産業機器

- 鉛フリー実装

- 筐体組立

-

車載用LED表示基板

- 基盤設計・実装

- 自動車

- 鉛フリー実装

-

回転部品(ダイカスト+射出成形)

- ダイカスト

- プラスチック成形

- インサート成形

-

インテークマニホールド部品(湾曲構造)

- ダイカスト

- 産業機器

-

海外向けバス 外装・内装部品

- FRP

- 自動車