ゲルコート塗装とは?

こちらではFRP製品によく使用されるゲルコート塗装についてご紹介致します。

ゲルコート塗装は、繊維強化プラスチック(FRP)製品の表面を保護し、美観を向上させるための高性能な樹脂コーティング技術です。FRP製品において、ゲルコートは製品の表面層として機能し、外部環境からのダメージを防ぎつつ、製品の美観を高めます。特に、船舶や自動車といった過酷な環境下で使用される製品において、耐久性と美しさを兼ね備えた仕上げが求められています。

ゲルコートとしばしば比較される同じく樹脂コーティングのトップコートがありますが、これらの違いはパラフィン(空気硬化剤)の有無にあります。ゲルコートにはパラフィンが含まれておらず、空気中では完全に硬化しないため、型内での使用に適しています。これに対し、トップコートにはパラフィンが含まれており、空気に触れる環境でも完全に硬化します。トップコートは成形された製品の上に塗装することが多く、二次仕上げとして使用されています。

ゲルコート塗装のメリット・デメリット

こちらではゲルコート塗装のメリットとデメリットについてご紹介します。

メリット

耐久性: ゲルコートは非常に優れた耐久性を持っています。紫外線や塩水、化学薬品に対する高い耐性を持っており、日光による劣化が懸念される製品や海洋環境、過酷な産業環境で使用される製品にも適しています。これにより、製品の寿命を大幅に延ばすことができ、長期間にわたって美しさと性能を維持します。

美観性: ゲルコートは、高光沢で非常に滑らかな仕上がりを提供します。これにより、製品の外観が大幅に向上し、より高級感を演出できます。

保護性::ゲルコートは、製品の表面を保護する役割を果たします。具体的には、傷や摩耗、さらには経年による劣化から製品を守るため、長期にわたって製品の品質を維持することができます。この保護性能により、製品は過酷な環境でもその性能を発揮し続けることができ、信頼性を高めます。

カスタマイズ性: ゲルコートは、多様な色や質感を選択できる点でも優れています。顧客の要望に応じて、製品のデザインに合わせたカスタマイズが可能です。

デメリット

コスト: 高品質な仕上げにはコストがかかるため、予算に応じた計画が必要です。

施工の難易度: 適切な施工技術が求められ、熟練した技術者による作業が推奨されます。

メンテナンス: 長期間の美観を保つためには、定期的なメンテナンスが必要です。

ゲルコート塗装の流れ

こちらではゲルコート塗装の流れについてご紹介します。

1.ゲルコートの塗布

型の表面にゲルコートを均一に塗布します。ゲルコートが製品の外観と耐久性を左右するため、ムラのない仕上がりになるように丁寧に行います。

2.ゲルコートの硬化

ゲルコートが完全に硬化するまで待ちます。塗布した厚さに対して適切な硬化時間を確保します。

3.FRPの積層

硬化したゲルコートの上にFRPを積層します。

4.FRPの硬化と脱型

FRPが硬化した後、製品を型から慎重に脱型します。製品の表層がゲルコート仕上げとなり完成です。

日東電気だからこそ可能なFRP

FRP製品に求められる要件は、近年ますます高度化・多様化しています。国内メーカーの設計担当者や購買担当者は、「見た目の美しさ」「複雑形状への対応」「ロットや工期の柔軟性」「電子部品との一体構造」など、さまざまな条件を満たすFRP製造パートナーを必要としています。

日東電気では、FRP製品に対して、素材・工法・生産体制を含めた一貫した技術提案と対応力を強みに、他社では実現が難しい領域まで踏み込んで生産サポートしています。

意匠性の高いゲルコート対応が可能

日東電気では、表面意匠性が求められる医療機器カバーや車両部品などで、ゲルコート仕上げの実績を多数有しています。

- 高光沢仕上げや多色対応が可能

- 表面塗装不要の美観と耐候性を両立

- 紫外線・酸素・湿気からの保護機能も発揮

意匠面だけでなく、機能面での保護性能を兼ね備えることから、屋外設備や輸送機器向けの外装部品でも活躍しています。

ハンドレイアップ製法における高品質対応力

FRP成形においては、職人技術と再現性の両立が求められます。日東電気では、ハンドレイアップ製法における高度な技能教育と品質管理を徹底しており、以下のような案件に強みを持ちます。

- 少量多品種の開発部品

- 難形状・中空構造品

- 曲面形状を伴う外装部品

社内で定期的に技能講習を行い、均質な品質・短納期対応が可能です。

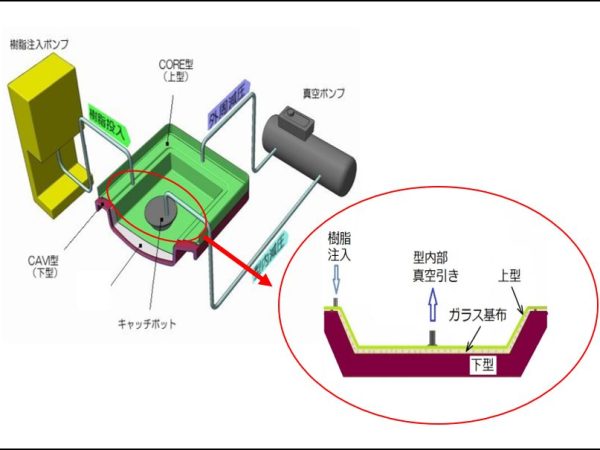

多様な成形工法に対応(ハンドレイアップ・スプレーアップ・L-RTM)

製品ごとに最適な成形法を選定できる体制を保有しています。

- 意匠性・形状自由度 → ハンドレイアップ

- 生産性・効率重視 → スプレーアップ

- 高精度・量産対応 → L-RTM

要件に応じて、適切な工法を提案・実行できることが、調達リスクの軽減・開発工数削減に貢献します。

>>L-RTM成形とは?製法からメリット・デメリットまで徹底解説!

国内外に生産拠点を持ち、大型製品対応+量産体制を両立

- 国内(茨城・磯原)工場

→ φ2500×11000mmの大型浄化槽まで対応可能な設備を保有

→ 複数台のFRP積層装置と大型型製造体制あり - 海外(ベトナム)工場

→ 常時100名体制の量産対応が可能

→ コストメリットを活かした海外量産・国内品質のハイブリッド供給体制

製品のスケールや数量に関わらず、柔軟な供給体制を構築しています。

電子部品の一体実装まで可能な垂直統合型対応

日東電気では、FRP筐体の製造に加えて電子機器の設計・実装・配線までを一貫して対応できる体制を整えています。

- 回路設計・基板実装・内部配線の全工程を自社内で対応

- 部品調達や組立工程の省人化・短納期化が可能

- 設計・試作段階から一貫してサポート可能

このような垂直統合型体制により、装置メーカーにおける筐体と電子制御の一体開発に対応し、開発リードタイム短縮に貢献しています。

>>日東電気グループは、OEM・EMSのベストパートナーです。

FRP製品事例をご紹介

続いて、実際に当社が製作したFRP製品事例をご紹介いたします。

浴室用収納カウンター

従来より取引のあるお客様より、浴室用の収納棚に関するご相談をいただきました。 コスト削減をご所望であったため、元々ハンドレイアップ成形で成形をしていた製品でしたが、工数低減が可能であるL-RTM成形への変更を実施を実施しました。

大型浄化槽向けFRP製タンク(φ2500×11000)

当社では大型浄化槽向けFRP製タンクに関しての実績を多数有しております。 タンク内には複数の部屋があり、各部屋で汚水を浄化しています。 指定個所から汚水は移流しますが、指定外からの漏水については、製作時に使用する材料や接着方法の見直しを各種メーカーと行い、最適な製作手順を確立し、漏水率を低下を実現しております。

また、当社では50年一貫してFRP製浄化槽(タンク)を製作しているため、製作側からの視点で設計の不備等に関しても改善案を含めてご提案をしております。 FRPは鉄より軽く鉄と同様の強度がある優れた複合材料ですが、製作手順を誤るとその性能が発揮できないため、 製作手順をしっかりと守ることで、正しい性能のFRP製品の製作が可能となります。

大型浄化槽向けFRP製タンク(φ2250×11000)

こちらは大型浄化槽向けFRPタンクです。全長2.5mは規格サイズに合わせた型があり、海外生産や海外案件も多くなっています。一方で今回の2,250mmというサイズは、コンテナに入るギリギリのサイズで、日東電気オリジナルの型で製作しており、多く海外へ輸出させていただいております。

循環式トイレ

従来より取引のあるお客様より、水洗トイレの循環式トイレに関するご相談をいただきました。

本事例の製品は、し尿処理装置処理した再生水を使用し水洗洗浄する仕様となっており、下水道がなく排水できない地域で利用されています。

本製品に関しては弊社の磯原工場でFRPタンク部分を主に製造していますが、設計条件によっては基盤等の製作も弊社の小山工場で受け入れることが可能です。

風力発電機 ナセルカバー&洋上変電所 パネル

こちらは洋上風力発電です。サイズは45m以上のナセルと海面に設置された洋上変電所になります。 塩害対策を施した表面はゲル塗装、ハンドレイアップによって成型いたしました。FRP型として48型を準備の上、パーツ毎に作成し最終組立をして完成させています。

トラック向け防風板

従来より取引のあるお客様より、トラック向け防風板に関するご相談をいただきました。

本事例の製品は、トラックの上部に取り付けられている製品となっており、走行中のトラックが風の影響での蛇行等を防ぐために使用されます。

本製品は弊社の工場にて成形~トリミング加工まで一貫して対応しており、一部強度を確保するためにひも状のガラスを使って部分補強を行っております。

拡幅車両

こちらは拡幅車両のFRP製品事例です。サイズは11,000×2,490×3,590mmで、表面はゲル塗装、ハンドレイアップによって成型いたしました。2011年の震災前に、全都道府県に1台、こちらの拡幅車両を配置する流れがありましたが、当社にてすべて対応いたしました。当社においては、ゲルコートのはしりとなる製品事例です。

こちらの製品は3mm未満と非常に薄いFRP製品で、お客様に納品してから赤く塗装を行い、鉄パイプ等で補強を行っています。3mmという薄いFRP製品のため、ハンドレイアップのために専用の治具が必要でした。当社では、FRP用の治具の設計・製作についても内装しております。

海外向けバス 外装・内装部品

こちらの製品は、ベトナムで製造しているバス部品です。表面にはゲルコートを施し、ハンドレイアップ製法で成形しております。外装および内装部品を含め、1台あたり30点の部品から構成されており、月間100セットを生産・加工しています。 また、外装の大型部品から内装の小型部品まで幅広く対応可能です。ベトナム工場では130名が稼働し、安定した生産体制を確保しているため、大型から小型までの製品のロット生産が可能です。

クーリングタワー用 羽根

お客様からは、既存サプライヤーの生産能力不足により、新たな製造パートナーを探されているとのことで、当社での製作が可能かご相談いただきました。要求仕様は、強度を確保するための鉄芯挿入構造と、指定色での表面塗装仕上げでした。

直径2000mmにも及ぶ大型羽根の製造には、大型成形機だけでなく、広大な作業スペースと搬送設備も不可欠です。45,105㎡もの広大な敷地を誇る当社の磯原工場だからこそ、この大型羽根のRTM成形が可能となります。磯原工場はこのような要件を満たす最適な生産拠点であり、大型金型の設置やハンドリング、重量のある鉄芯入りFRP羽根の移動もスムーズに行えます。

MRI装置用 カバー

お客様は、MRI装置のノイズ抑制のため、FRP素材のカバーを検討されており、大型で複雑な形状のFRP製品の製造実績を持つ当社にご相談いただきました。

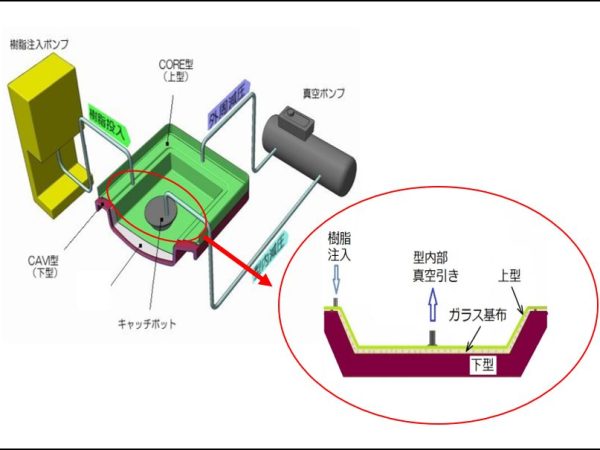

本製品は、L-RTM成形を用いて製作しています。L-RTM成形は、低圧で樹脂を注入するRTM成形の一種です。金型内に多数のインサート部品を埋め込む必要があり、高い金型設計技術と成形ノウハウが求められます。さらに、MRI装置に組み込むため、両面の高い面精度も要求仕様として挙げられました。

製作における最大の課題は、大型のドーナツ形状を維持しながら、高い両面の面精度を実現させることでした。当社では、長年培ってきたFRP成形技術を活用した金型設計、そして熟練の技術者による精密な成形管理により、これらの課題を克服出来ました。

表面塗装については、お客様のご要望により、お客様指定の業者様で対応いただきました。当社では、塗装工程を含めた一括請負も可能ですので、お客様のニーズに合わせて柔軟に対応いたします。

FRP製品のことなら、OEM・EMSパートナーズ.comへ

日東電気は、長年培ってきたFRP成形技術を駆使し、お客様の多様なニーズにお応えする中型FRP製品のご提供をしてまいりました。

少量生産や高精度が求められる製品にも、熟練の技術者による丁寧な作業と厳格な品質管理体制で対応いたします。意匠性が求められる製品にも実績が多数ございます。自動車外装部品や家電製品筐体など、外観性が求められる部品もご用命ください。

FRP製品に関してお困りの方はぜひOEM・EMSパートナーズ.comにご相談ください。

関連した基礎知識

-

FRPとは?樹脂と繊維の複合設計が生む性能とは?

FRP(繊維強化プラスチック)は、「軽くて強く、腐食に強い」次世代の構造材料として注目されており、浄化槽や輸送機器、風力発電設備、医療装置など幅広い分野で活用が進んでいます。 本記事では、FRPの基本...

FRP(繊維強化プラスチック)は、「軽くて強く、腐食に強い」次世代の構造材料として注目されており、浄化槽や輸送機器、風力発電設備、医療装置など幅広い分野で活用が進んでいます。 本記事では、FRPの基本...- FRP

2025年4月3日

-

大型FRP製品の種類と製造ポイント

軽量・高強度・耐久性に優れるFRP(繊維強化プラスチック)は、浄化槽や輸送機器、風力発電設備、医療装置など、幅広い産業で採用が進む複合材料です。 本記事では、大型FRP製品の用途や活用事例を分野別に整...

軽量・高強度・耐久性に優れるFRP(繊維強化プラスチック)は、浄化槽や輸送機器、風力発電設備、医療装置など、幅広い産業で採用が進む複合材料です。 本記事では、大型FRP製品の用途や活用事例を分野別に整...- FRP

2025年4月3日

-

FRP樹脂製品の用途一覧と選定のポイント

FRP(繊維強化プラスチック)は、軽量・高強度・耐久性を兼ね備えた複合材料として、建築、自動車、産業装置、医療機器など多岐にわたる分野で活用されています。 本記事では、FRPの基本特性や注目される理由...

FRP(繊維強化プラスチック)は、軽量・高強度・耐久性を兼ね備えた複合材料として、建築、自動車、産業装置、医療機器など多岐にわたる分野で活用されています。 本記事では、FRPの基本特性や注目される理由...- FRP

2025年4月3日

-

L-RTM成形とは?製法からメリット・デメリットまで徹底解説!

L-RTM成形についてご紹介します。L-RTM成形は、他のFRP成形法と比較して、高品質、高効率、環境負荷の低減といった多くの利点を持つことから、自動車、航空宇宙、建設機械や農業機械などの各産業業機械...

L-RTM成形についてご紹介します。L-RTM成形は、他のFRP成形法と比較して、高品質、高効率、環境負荷の低減といった多くの利点を持つことから、自動車、航空宇宙、建設機械や農業機械などの各産業業機械...- FRP

2024年11月12日

-

OEM・EMS・ODMの違いとは?

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...- ユニットOEM

- 電子機器EMS

2024年8月2日

-

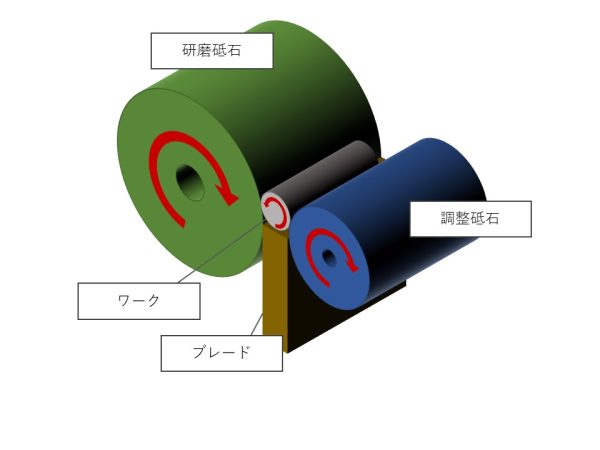

センタレス研削加工とは?原理からメリット・デメリットまで解説!

センタレス研削加工とは? センタレス研削加工とは、円筒状のワークの外側を滑らかに加工する技術で、ワークの真ん中に穴を開ける必要がない研削加工の方法です。センタレス研削加工では、円筒形状のワークを、高速...

センタレス研削加工とは? センタレス研削加工とは、円筒状のワークの外側を滑らかに加工する技術で、ワークの真ん中に穴を開ける必要がない研削加工の方法です。センタレス研削加工では、円筒形状のワークを、高速...- 精密機械加工

2024年6月17日

-

ダイカストの鋳造欠陥・不良の種類一覧と対策方法を解説!

鋳造は、溶融金属を型に流し込み、冷却・固化させて形状を作る製造方法です。ダイカストは特に高圧で溶融金属を射出することで、高精度かつ複雑な形状の部品を短時間で製造する技術ですが、鋳造欠陥が発生することが...

鋳造は、溶融金属を型に流し込み、冷却・固化させて形状を作る製造方法です。ダイカストは特に高圧で溶融金属を射出することで、高精度かつ複雑な形状の部品を短時間で製造する技術ですが、鋳造欠陥が発生することが...- ダイカスト

2024年6月11日

-

電子機器の設計・製作に必要な安全規格まとめ

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...- 基盤設計・実装

2024年2月23日

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日

-

ハンドレイアップとスプレイアップとは

FRP製作ではその用途において、形成方法が異なります。今回は、FRP製作の形成方法であるハンドレイアップとスプレイアップについてのご説明、そして実際に当社で製作した事例まで、まとめてご紹介いたします。...

FRP製作ではその用途において、形成方法が異なります。今回は、FRP製作の形成方法であるハンドレイアップとスプレイアップについてのご説明、そして実際に当社で製作した事例まで、まとめてご紹介いたします。...- FRP

2023年9月25日