湯境・湯じわとは?ダイカストにおける代表的な鋳造欠陥の原因と防止策

ダイカスト鋳造における代表的な欠陥である「湯境(ゆざかい)」や「湯じわ(ゆじわ)」は、製品の外観品質や機械的信頼性に大きな影響を与える問題です。これらの欠陥は、溶湯の流動・冷却・凝固の各段階において複合的な要因で発生します。本記事では、湯境・湯じわの定義と違いに始まり、それぞれの発生原因、効果的な管理ポイント、さらに鋳造解析やIoTを活用した事前対策まで、詳しく解説します。

湯境・湯じわとは?

湯境(ゆざかい)および湯じわ(ゆじわ)は、ダイカストや金属鋳造の工程において発生する代表的な鋳造欠陥です。いずれも溶湯が鋳型内を流動・充填する過程において、条件が整っていない場合に現れるものであり、見た目の美観だけでなく、強度や機能面にも悪影響を及ぼす可能性があります。特に自動車部品や精密機構部品においては、これらの欠陥が最終製品の信頼性に直結するため、早期の発見と対策が重要となります。

湯境とは

湯境とは、複数の溶湯流が鋳型内で合流する際、融合しきれずにその境界線が残ってしまう現象を指します。この現象は「コールドシャット」とも呼ばれ、鋳造物表面に線状の不連続部が現れます。湯境は外観上の欠陥にとどまらず、接合部分の密着不良によって強度の低下を引き起こすリスクがあり、構造部品においては致命的な不良と見なされることもあります。

湯じわとは

一方、湯じわは溶湯が鋳型内で流動し、冷えながら広がる際に生じる、しわ状の表面欠陥です。鋳造物の表面に浅く、波状の模様として現れることが多く、英語では「フローマーク」とも呼ばれます。湯じわ自体が深刻な構造的欠陥をもたらすことは少ない場合もありますが、見た目の品質問題や、後工程(メッキ・塗装)での不具合の原因になるケースも少なくありません。

湯境と湯じわの違い

両者の違いは、主に発生する機構と外観にあります。湯境は溶湯同士の「合流不良」によって起こるのに対し、湯じわは「流動中の冷却・固化過程の乱れ」によって発生します。どちらも溶湯の流れと温度管理に深く関係しており、鋳造工程における事前シミュレーションや温度制御が不十分な場合に発生しやすくなります。

湯境・湯じわは、目視検査や非破壊検査でも見逃されることがあるため、発生メカニズムを正しく理解した上で、設計段階から対策を講じることが求められます。

なぜ湯境・湯じわは発生するのか?(主な原因)

湯境や湯じわは、ダイカスト鋳造の現場で頻繁に発生する欠陥であり、その根本原因を正しく理解することが、品質の安定化および不良率の低減に直結します。これらの欠陥は、単一の要因で生じることは少なく、鋳造条件・設備環境・金型設計・材料特性といった複合的な要因の組み合わせによって発生するのが一般的です。以下では、湯境・湯じわの代表的な発生原因について具体的に整理します。

>>ダイカストの湯回り不良とは?原因と対策を解説いたします!

溶湯温度が低すぎる、または不均一

湯境の代表的な原因のひとつが、溶湯の温度不足です。温度が低いまま注湯されると、溶湯が型内で十分に流動せず、複数の流れが接合する際に冷却が進み、金属同士の融合が不完全となります。これにより、湯境が形成されやすくなります。さらに、温度ムラがある場合には、鋳造品内での凝固速度に偏りが生じ、局所的な不良につながる可能性もあります。

金型温度が低すぎる

鋳造の初期段階において、金型温度が十分に上昇していない場合、溶湯が金型に接触した瞬間に急激に冷却されてしまい、流動性が著しく低下します。その結果、湯じわのようなしわ状の模様が表面に残りやすくなります。また、冷却速度が速すぎると、内部応力の偏りや表面層の凝固遅れが生じ、複数の不良が重なることもあります。

鋳造速度・充填速度の不足

ダイカストでは、高速かつ均一な充填が理想とされます。プランジャーの加圧速度が低すぎたり、充填時間が長すぎたりすると、溶湯の運動エネルギーが不足し、充填途中で固化が進行します。これにより、湯じわが形成されたり、湯境のような合流不良が起きやすくなります。逆に、速度が高すぎると巻き込みやガス欠陥のリスクもあるため、バランスのとれた制御が重要です。

湯口・ランナー設計の不備

溶湯が型内をスムーズに流れるためには、適切な湯口・ランナー設計が不可欠です。湯道が長すぎる、断面積が不適切、または合流位置が悪いと、流動中の温度低下や合流不良が発生しやすくなります。これにより、特定の位置で湯境が出現するリスクが高まります。最近では流動解析を用いて、湯流れの可視化による対策が進められています。

ガス抜き不足・排気構造の欠如

金型内に溶湯を充填する際、空気やガスの逃げ道が十分でないと、内部に気泡が残りやすく、合流部での接合が妨げられることになります。これにより湯境が形成されたり、内部欠陥としてボイドが残るリスクもあります。排気スリットやベントの設計は、湯境・湯じわの発生リスク低減において非常に重要な要素です。

湯境・湯じわを防ぐために重要なポイント

湯境や湯じわといった鋳造欠陥は、発生してから対応するのではなく、発生を未然に防ぐプロセス設計と製造管理こそが重要です。鋳造現場では様々な要因が複雑に絡み合って不良が生じますが、特に効果的とされるのが「温度管理」「鋳造速度」「排気」「潤滑管理」「方案設計」の5点に関する適切な制御です。

① 金型温度の適正管理

湯じわ発生の最も大きな原因の一つが、金型温度の低さです。冷えすぎた型に溶湯が流入すると急激な冷却が生じ、金属が流動できないまま固化を始めてしまいます。これにより、表面にしわ状の模様(湯じわ)が残ります。金型の予熱やサイクル中の温度維持を徹底することで、湯じわの発生は大幅に抑制可能です。特にIoT温度センサーを活用したリアルタイム温度監視は、理想的な金型温度の安定化に非常に効果的です。

② 溶湯温度の安定化

湯境の発生には溶湯の温度が大きく関与します。温度が低ければ流動性が悪化し、複数の湯流れが鋳型内で合流する際に融合しきれず湯境が発生します。また、溶湯が移動する過程で冷却されるため、取鍋からの搬送時間や注湯スピードにも留意が必要です。温度センサーや記録装置を用いた履歴管理の仕組みを導入することで、溶湯温度の変動を最小限に抑えることが可能となります。

③ 適正な鋳造速度と充填バランス

充填速度が遅すぎると、溶湯が流れる途中で凝固が始まり、充填不良や湯じわ、湯境の発生リスクが高まります。逆に、速すぎるとガス巻き込みや酸化膜の形成など新たな欠陥の要因となるため、製品形状・肉厚・金型冷却条件に応じたバランスの取れた充填設計が不可欠です。最新の成形機では、射出スピードの多段制御やリアルタイムの圧力制御により、きめ細かな制御が可能となっています。

④ 排気およびガス抜き構造の最適化

鋳型内の空気やガスの排出不良は、合流部での圧力不均衡や酸化物の形成を引き起こし、湯境の発生につながります。ガスベント、排気スリット、真空ダイカスト装置の導入などにより、適切な排気構造を整備することが重要です。排気設計は単なる開口ではなく、湯流れ解析と連動した設計が必要です。

⑤ 方案設計と鋳造シミュレーションの活用

湯境・湯じわの発生リスクを最小化するには、湯道や合流位置、ガス排出経路などを適切に設計した「方案(プラン)」が不可欠です。近年では、CAE(鋳造シミュレーションソフト)を活用した流動解析によって、溶湯の流れや冷却挙動を事前に確認できるようになっています。これにより、従来は試作を繰り返していた工程も、設計段階で不良リスクを大幅に低減できるようになりました。

設計段階から「どこで湯境が出るか」「湯じわができやすい形状か」を可視化し、金型・設備・成形条件を一貫して最適化する取り組みが、安定生産と高品質鋳造の鍵となります。

日東電気ならではの鋳造欠陥対策・品質管理体制

日東電気はダイカスト製造にあたって、鋳造欠陥を防ぐため、鋳造シミュレーションシステムによる解析や、徹底した鋳造プロセスの管理体制で安定した品質のダイカストを実現しております。

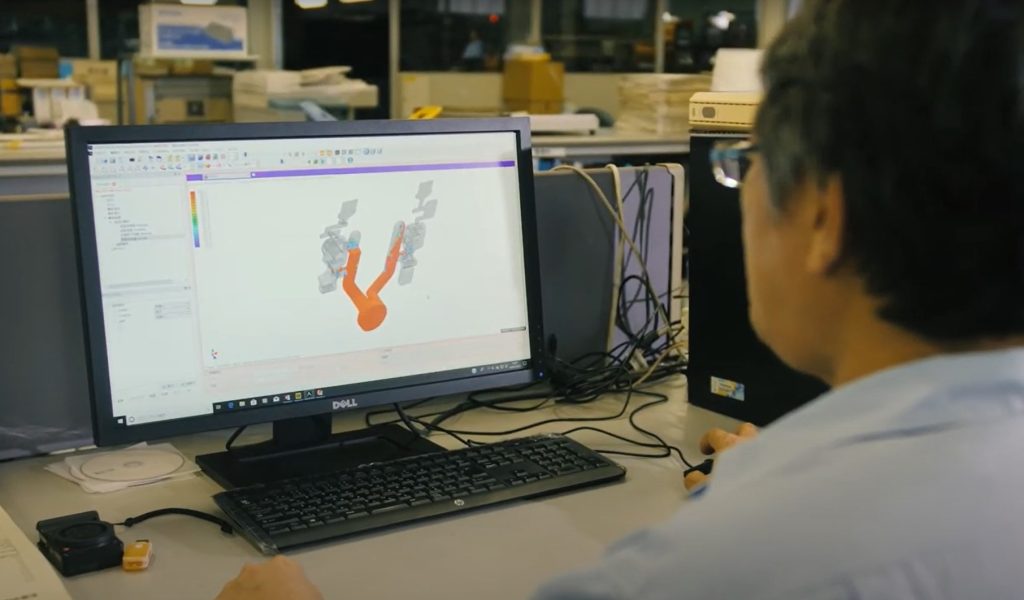

鋳造シミュレーションシステムによる原因分析

日東電気は鋳造シミュレーションシステムを導入しており、湯流れ解析、凝固解析、金型温度解析といった鋳造解析を行う体制を構築しております。鋳造欠陥が発生してしまっている金型に対して、湯流れ解析を行うことで、鋳型内に注湯される溶湯の流れを解析し、充填状態や圧力、温度変化を可視化することができます。それらの解析情報を分析することによって最適なランナー方案を提案いたします。

また、凝固解析では、鋳型内に充填された金属の凝固過程を解析を行うことで、凝固時の溶湯の体積変化や鋳型内のガス流れを予測することができます。それらの解析結果を踏まえて、最適な空気の逃げやガス抜き方案の設計を実現いたします。

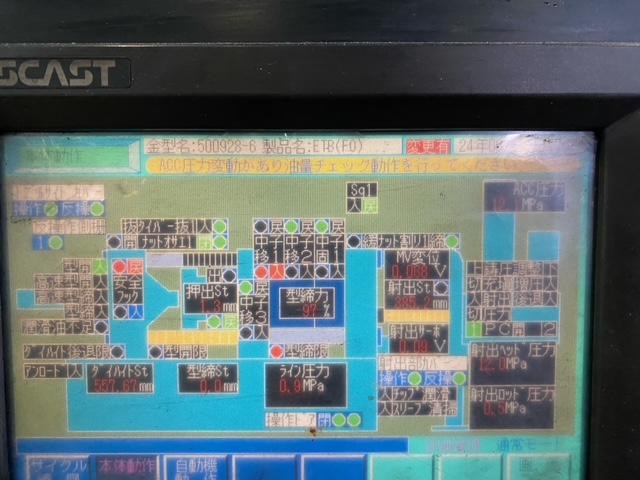

充実したIoTによる鋳造プロセスの管理体制

日東電気は充実したIoTによる鋳造プロセスの管理体制を構築しております。溶湯温度と金型温度を適切に管理することによって、鋳造中の急激な温度変化を防ぎ、温度変化を起因とする鋳造欠陥を対策することで鋳造プロセスの安定性を実現しております。加えて、前述のシミュレーションシステムによる性能試験を行い、常に安定した品質の製品を送り出しています。

OEM・EMSパートナーズ.comのダイカスト製造

鋳造~検査まで 一気通貫の製造体制

当社の一番の特徴は、鋳造・加工・組付・検査までを当社のみで、一気通貫で対応できる点です。通常であれば複数の製造先に依頼をするような製品も、一気通貫で対応することで、厳しい要求品質の製品も基準をクリアして製造することが可能です。また、個別溶解炉や最新のNCマシン・マシニングセンターを有しておりますのでお客様の個別にご要望にも柔軟に対応し、お困りごとを解決いたします。

個別溶解炉による異種材対応&小ロット対応

当社は個別溶解炉を採用しております。個別溶解炉は一度に少量の材料しか溶かさないため、個別の生産に向いています。そのため異なる種類の材料を処理する際に向いており、異なる合金を組み合わせることで特性に優れる材料を作製できます。また、溶かす対象物が個別となると、熱効率が良く、プロセスの制御も容易になるため、安定した品質のダイカストが可能です。

複雑形状・多工程品の圧倒的なQCD対応

当社は、長年にわたり自動車メーカー様の厳しい要求にお応えしてきた、確かな実績と高い技術力を有しております。複雑な形状を有した製品や、数十工程にも及ぶ多工程品であっても、一気通貫対応によるQCDに優れた製造が可能です。過去には300点にも及ぶ組付品の対応実績もございます。

軽量化や工法変換といったお客様のプラスになる付加価値提案も強みとしておりますので、ご要望以上の対応を実施させていただきます

金型内製によるスピーディな立ち上げ

当社では、自社工場内で金型の設計・製作が可能です。同一工場内で金型の設計・製作から、製品の製造まで実施しておりますので、金型の改善が必要な難易度の高い製品であっても、緻密な連携によりスピーディに対応することが可能です。製造と金型両面のノウハウを活かしてお客様に最適なご提案を実施します。

ダイカスト事例

続いて、実際に当社が製造したダイカスト製品の事例をご紹介いたします。

オイルパン

従来からお取引のあるお客様から農機具用のオイルパン部品のご相談を頂きました。

特徴としては、300 x 400 x100と比較的サイズが大きく、鋳抜き穴数が多い点が挙げられます。

ダイカスト製品の引け巣でお困りの方は、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、自動車部品メーカー様向けに長年製品をお納めしてきた確かな実績から、ダイカスト製品の製造実績と成形不良改善のノウハウが豊富にございます。高い技術力と、不良調査から改善まで一気通貫で対応可能な生産体制を活かしてQCDに優れたダイカスト製品の製造が可能です。

ダイカスト製品の鋳巣不良でお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。

また、OEM・EMSパートナーズ.comではこの他にもダイカストについてのお役立ち情報を掲載しております。

>>ダイカストで発生する引け巣のメカニズムと対策を徹底解説!