通信機器の基板実装におけるポイントとは?高周波対応やノイズ対策について解説

5GやIoTの普及により、通信基板には高周波対応や徹底したノイズ対策など、極めて高度な品質が求められています。本記事では、通信機器における基板の役割をはじめ、インピーダンス整合や熱設計といった設計の重要ポイント、そしてSPIやAOIを用いた精密な実装工程の注意点について解説します。

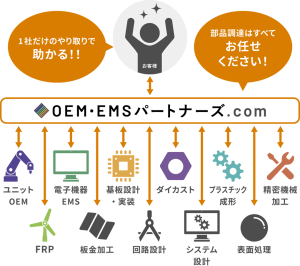

さらに、OEM・EMSパートナーズ.comだからこそ可能な通信基板実装のポイント、そして特装車用制御基板やデータセンター向け通信基板の実際の開発事例まで、詳しくご紹介いたします。

プリント基板とは?

プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリント基板は、電子機器の信号伝達や電力供給を実現し、コンピュータ、携帯電話、家電製品など様々な産業で使用されます。

実際に当社でも、自動車車載基板・電力メーカー基板・医療機器基板・通信機器基板・自然エネルギー向け基板・蓄電装置基板・紙幣識別基板等、産業機器が使われる業界全般でプリント基板実装の実績があります。

プリント基板の種類一覧

プリント基板には様々な種類がありますが、

- 工程

- 材料

- 材質

- 構造

という4つの切り口で分類することができます。

通信基板とは?通信機器における基板の役割

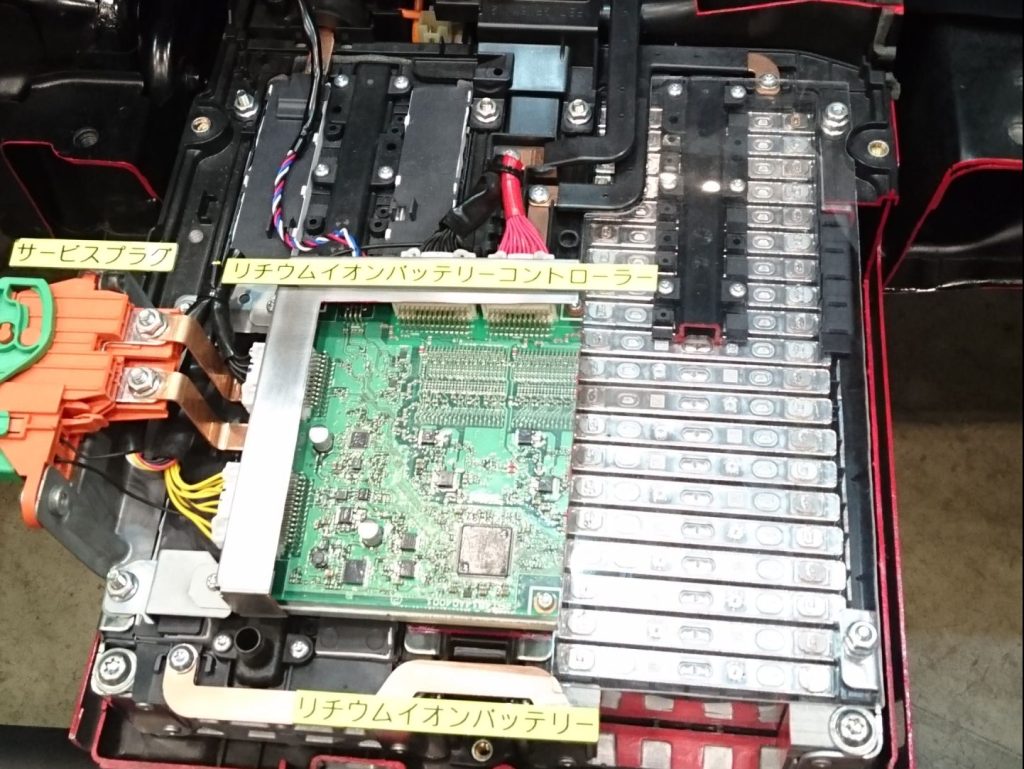

通信基板は、スマートフォンやWi-Fiルーターといった身近な民生機器から、自動車のコネクテッド技術、産業用ロボットの遠隔制御、さらには社会インフラを支える通信基地局に至るまで、現代のあらゆる電子機器において「情報の送受信」という極めて重要な機能を担う基板です。IoT(Internet of Things)や5G(第5世代移動通信システム)の急速な普及に伴い、機器同士がネットワークで常時接続されることが当たり前となった現在、通信基板の品質と信頼性は、そのまま最終製品の性能や安全性に直結すると言っても過言ではありません。

一般的な電子回路基板と比較して、通信基板が大きく異なる点は、扱う信号の周波数帯域が高く、かつ微細であることです。通常の制御基板が主にモーターの駆動やセンサー信号の処理を行うのに対し、通信基板はGHz(ギガヘルツ)帯域の高周波信号を正確に伝送し、外部とのデータ交換を行う必要があります。そのため、通信基板には、電気信号の損失(伝送ロス)を最小限に抑え、外部からのノイズ干渉を防ぎ、かつ自らが発するノイズも抑制するという、非常に高度な電気的特性の管理が求められます。

通信機器における基板の役割は、単に電子部品を搭載して電気的に接続するだけではありません。アンテナから受信した微弱な信号を増幅し、デジタルデータへと変換する処理や、逆にデータを電波として送信するための変調処理など、複雑かつ繊細な信号処理の舞台となります。このプロセスにおいて、基板の材質(誘電率や誘電正接)、配線のパターン設計、部品の配置などが少しでも不適切であれば、通信速度の低下や接続の遮断、最悪の場合はデータの破損といった致命的な不具合を引き起こします。

さらに、近年では車載通信モジュールや屋外設置のIoTゲートウェイなど、過酷な環境下で使用される通信機器が増加しています。こうした用途では、電気的な性能だけでなく、振動、衝撃、温度変化、湿度、塵埃といった物理的なストレスに対する高い耐久性も基板に求められます。したがって、通信基板の設計・製造においては、回路図上の理論値を満たすだけでなく、実際の使用環境や筐体への組み込みまでを考慮した、総合的なエンジニアリング能力が不可欠となります。

通信機器向け基板設計のポイント

通信機器に搭載されるプリント基板の設計において、最も留意すべき点は「信号品質(シグナルインテグリティ)」の確保です。一般的なデジタル回路や電源回路とは異なり、高周波信号を扱う通信基板では、配線の長さや幅、層構成のひとつひとつが回路素子として機能してしまいます。そのため、電気的な接続が図面上で行われていても、物理的な設計が不適切であれば、信号の減衰や反射、ノイズの増大を招き、正常な通信が行えません。高性能な通信機器を開発するためには、以下の4つのポイントを徹底的に管理した設計が不可欠です。

インピーダンス整合の重要性とバランス調整

高周波信号を伝送する配線においては、その特性インピーダンスを一定の値(一般的には50Ωや100Ω)に整合させる必要があります。インピーダンスが不連続になると、信号の一部が反射して元の信号波形を乱し、通信エラーの原因となるためです。 設計段階では、使用する基板材料の比誘電率や絶縁層の厚みを考慮し、適切な配線幅とクリアランスを算出します。さらに重要なのが、製造ばらつきを考慮したマージン設計と、実際の製造後に行うインピーダンス測定(TDR測定など)による検証です。設計値と実測値のバランスを取りながら、要求されるインピーダンス精度(例:±5%~10%)の中に収めることが、通信品質を安定させるために重要となります。

信号品質を守るパターン配線の等長化

高速伝送において、複数の信号線(特に差動信号ペアやバス配線)の配線長を揃える「等長配線」は極めて重要です。電気信号が基板上を伝わる速度は有限であるため、配線の長さに差があると、信号の到達時間にズレ(スキュー)が生じます。このズレが許容範囲を超えると、データの読み取りタイミングが合わず、通信不良を引き起こします。 そのため、CAD設計時には、直線の最短距離だけでなく、あえて配線を蛇行(ミアンダ配線)させることで長さを調整し、ピコ秒単位でのタイミング合わせを行います。特にGHz帯の信号では、わずか数ミリの長さの違いが致命的な位相ズレにつながるため、厳密な管理が求められます。

通信品質を左右するノイズ対策とEMC設計

通信機器は「電波を出す・受ける」という性質上、外部からのノイズ(イミュニティ)に強く、かつ自らが出す不要輻射ノイズ(エミッション)を抑えるEMC設計が必須です。 具体的には、信号リターンパスを最短かつ途切れさせないためのベタGNDの確保や、アナログ回路とデジタル回路の分離、クロックラインへのガードパターン配置などが挙げられます。また、スルーホール(ビア)の配置もインピーダンスの変化点やノイズの発生源となり得るため、ビア周辺のGND処理を適切に行うことで、電磁波の漏洩を防ぎ、安定した通信性能を実現します。

放熱対策と筐体構造との整合性

通信モジュールやパワーアンプなどの能動部品は発熱量が多く、適切な熱設計がなされていない場合、熱暴走による機能停止や部品寿命の短縮を招きます。基板設計においては、発熱部品の下にサーマルビアを多数配置し、熱をGND層や筐体へ効率的に逃がす工夫が必要です。 また、基板単体だけでなく、最終的な製品形態である筐体との整合性も考慮しなければなりません。例えば、筐体の材質が金属か樹脂かによってアンテナの放射特性は大きく変化しますし、放熱シートと筐体の密着度合いも設計段階で想定する必要があります。基板設計と機構設計を切り離して考えるのではなく、相互に連携を取りながら整合性を高めることが、製品としての完成度を左右します。

通信機器の基板実装工程と重要ポイント

通信機器の性能は、回路設計の良し悪しだけで決まるわけではありません。どれほど優れた高周波設計を行ったとしても、実際の製造現場である基板実装工程において、部品の実装ズレやはんだ量の過不足が生じれば、想定していたインピーダンス特性が得られず、通信品質は著しく劣化します。特に5Gやミリ波といった高周波帯域では、わずかなはんだの盛り上がりの違いさえも、寄生容量やインダクタンス成分として信号に悪影響を及ぼします。したがって、通信機器の基板実装においては、一般的な家電製品レベルを超えた、極めて厳密なプロセス管理と品質保証体制が求められます。

はんだ量の厳密なコントロールと実装精度の確保

高周波基板や高密度実装基板において、はんだ量のコントロールは品質を左右する最重要項目の一つです。はんだ量が多すぎればショートの原因になるだけでなく、導体断面積の変化によるインピーダンスの不整合を招きます。逆に少なすぎれば、接続強度不足による長期信頼性の低下につながります。 適切なはんだ量を実現するためには、メタルマスクの開口設計を部品の電極形状やピッチに合わせてミクロン単位で調整する必要があります。さらに、0603チップや0402チップといった極小部品や、QFNなどのリードがない部品を、正確な座標に搭載するマウンターの高い実装精度も不可欠です。

部品特性に合わせたリフロー温度プロファイルの最適化

通信基板には、熱に敏感な水晶振動子や、特定の温度変化に弱い高周波モジュール、あるいは耐熱性の低いコネクタなど、多様な特性を持つ部品が混載されることも少なくありません。これらの部品を一度に加熱してはんだ付けするリフロー工程では、すべての部品に対して熱的ダメージを与えず、かつ確実なはんだ濡れ性を確保できる「温度プロファイル」の作成が重要です。 予熱時間、フラックスの活性温度帯、ピーク温度、冷却速度などを、基板の熱容量や搭載部品のスペックに合わせて緻密に調整します。特に特殊な専用部品を使用する場合、メーカー推奨のプロファイルを遵守しつつ、周囲の部品への影響も考慮した炉の温度設定を行うには、熟練した技術者のノウハウが求められます。

SMT前のはんだ印刷検査による品質保証

基板実装における不良原因の多くは、実は部品を載せる前の「クリームはんだ印刷」の工程に起因しています。通信基板のように狭隣接なパッドが並ぶ製品では、わずかな印刷のかすれや滲みが致命傷となります。 そのため、SMTラインには、はんだ印刷検査機を導入し、印刷直後のクリームはんだの体積、面積、高さ、位置ズレを全数検査することが推奨されます。マウンターで部品を載せてしまう前に印刷不良を検出し、不良基板を後工程に流さない仕組みを構築することで、手戻りを防ぎ、完成品の歩留まりを飛躍的に向上させることができます。

3D外観検査機(AOI)による徹底した外観検査

リフロー後に行う最終的な外観検査においても、通信基板には高度な検査能力が求められます。従来の2次元検査では、はんだの「高さ方向」の情報が得られないため、微細な部品の浮きや、はんだフィレットの形状不良を正確に判定することが困難でした。 そこで、3D外観検査機(AOI:Automated Optical Inspection)を活用し、部品の高さや傾き、はんだの接合状態を立体的かつ定量的に検査します。良品・不良品の判定基準を厳格に設定し、人の目視検査ではバラつきが出やすい微細箇所の品質をデジタルデータとして保証することが、高い信頼性が求められる通信インフラや車載機器においては必須条件となっています。

日東電気ならではのプリント基板 設計・実装

当サイトを運営する日東電気では、これまでに数多くのプリント基板の設計・実装を行ってまいりました。日東電気だからこそ可能なプリント基板の設計・実装としては、下記のような特徴があげられます。

プリント基板の設計・実装に関する圧倒的な実績

これまでに日東電気では、様々な業界のお客様に向けて、多種多様なプリント基板の設計・実装を行ってきました。プリント基板の種類としては、ガラスコンポジット基板のCEM-3、ガラスエポキシ基板のFR-4が実績の大半を占めますが、高機能特性を持つテフロン基板・セラミック基板も実績としてございます。また最近では余り出回りませんが、紙フェノール基板の実装も対応しております。

鉛フリーはんだ・共晶はんだ、どちらのはんだ付け工程にも対応

鉛フリーはんだと共晶はんだは、各々が異なる特徴を持ち、異なる用途に向いています。環境への影響を最小限に抑えたい場合や高温環境下での使用が求められる場合には、鉛フリーはんだが適しています。一方、使いやすさやはんだ付けの信頼性が重視される場合には、共晶はんだが優れた選択肢となります。

ただし鉛フリーはんだは、共晶はんだの2,3倍のコストがかかるとされており、また融点も高いため、製造コストは時間的にも費用的にもかかってしまいます。

当サイトを運営する日東電気では、様々なはんだ付けに対応しており、お客様のご要望に応じて最適なはんだ工程や基板実装方法のご提案を行っております。はんだ付けには大きなプロセスとして、

- リフロー実装工程:表面実装(いわゆるSMT実装)

- フローハンダ工程:ソルダーリング装置やハンダ付けロボットを用いる

- マニュアルハンダ工程:人の手を介して行う

という3種類のはんだ工程がありますが、当社ではすべてのはんだ工程に問題なく対応しております。

鉛フリーはんだラインと共晶はんだラインにおける徹底したコンタミ防止

当社では鉛フリーはんだと共晶はんだ、どちらもラインを構築しておりますが、各ラインを別々に構築・管理しており、徹底したコンタミ防止対策を施しております。先述の通り、鉛フリーはんだは、RoHS規制によって開発が進められたはんだです。そのため、一定以上の鉛を含まないようにする必要があり、生産ラインにおいても対策が必要となります。共晶はんだと鉛フリーはんだを同じラインで実装すると、どうしてもコンタミが発生しかねません。

しかし当社では、共晶はんだは共晶はんだ専用のラインで基板実装を行っており、ライン単位で徹底したコンタミ防止対策を取っております。

現在は鉛フリーはんだを選択する電子機器も多くなっていますが、当社では現在でも共晶はんだのご依頼を多くいただいております。

混載実装への対応力

現在は電子機器も高機能化されており、その数量も増えていることから、生産性や低コストを重要視され、特に量産工程では表面実装が多く採用されています。一方で挿入実装は信頼性が高くストレス耐性も高い用途で必要とされます。

この両方を兼ね備えたのが、混載実装です。混載実装は、同一基板上でスルーホール(IMT、DIP)実装と表面(SMT)実装の両方を実施する実装方法です。表面実装と挿入実装では、実装できる部品が異なるため、多様な部品の実装が求められる場合に混載実装が使用されます。表面実装と挿入実装のどちらも必要な混載実装は、信頼性が高くストレス耐性も必要な製品を、なるべくコストを抑えつつ量産が必要な製品に採用されます。

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。

リスクを徹底的に排除するVE提案

お客様が不安に思われる防水や火災などの機能面のリスクを徹底的に排除するためのVE提案や対策についても積極的にご提案を行い、エラーが生じない、万が一生じてもすぐにエラー発見できるEMS生産体制を構築いたします。UL規格、IEC規格、EMC規格、PSEマーク、S-JET認証、RoHS指令、系統連系保護装置等認証、第三者認証制度、JQA(日本品質機構)など、各種規格や制度に則って、安心いただける電子機器EMSメーカーとして基板設計・実装を行っております。

工程FMEAにも対応

当社ではお客様のご要望に合わせて、工程FMEAにも対応しております。FMEA(Failure Mode and Effects Analysis)は、製品やプロセスにおける各種の障害や故障の可能性を予測し、その結果に対する影響を定量的に評価する手法です。FMEAは、日本語では故障モード影響解析と呼ばれます。製品の設計段階からプロセスの改善後まで、あらゆる段階での障害や故障のリスク評価を行い、予防的な対応策を立てることで、製品やプロセスの品質を向上させることができます。

基板関連部品の調達力・在庫力

基板実装には様々な電子部品が必要となりますが、当社では電子機器メーカー様の調達代行という側面も持っており、お客様に代わって基板周辺部品の自社調達も行っております。

コイルや抵抗、ハーネスなどの電子部品から、プラスチック筐体、板金筐体などの組立工程に必要な部品まで、すべて調達いたします。

>>日東電気グループは、OEM・EMSのベストパートナーです。

基板設計・実装に関する技術提案事例

続いて、実際に当社でご提案した、基板設計・実装技術提案事例です。

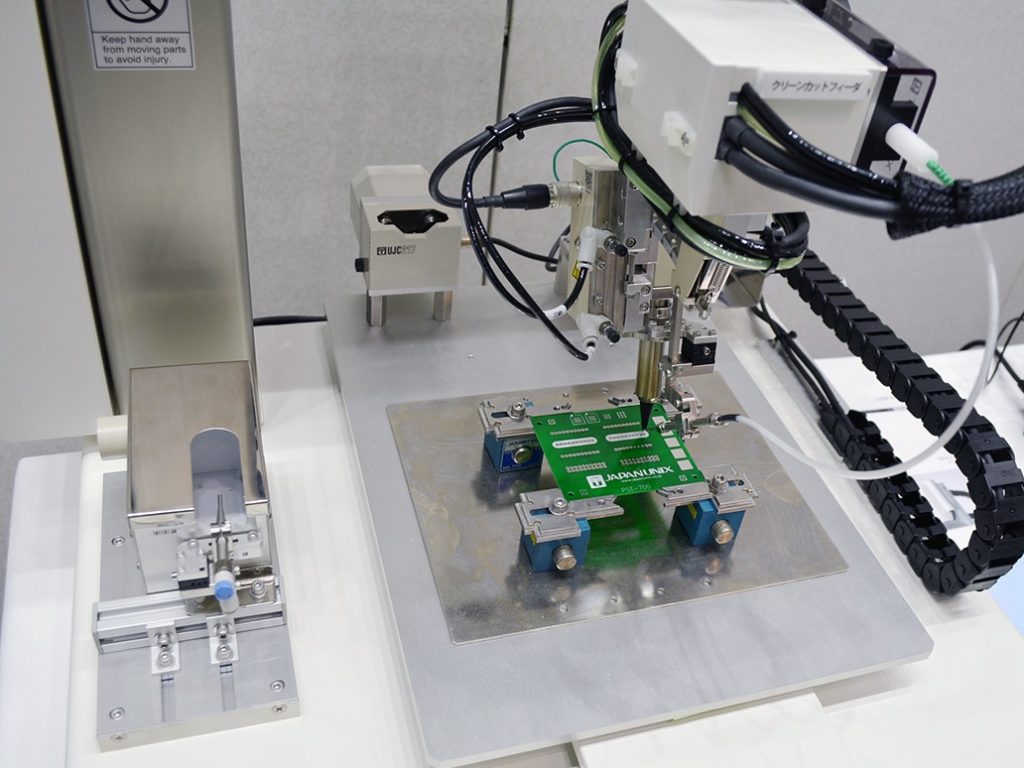

ロボットはんだ付けによる基板実装で生産性向上&品質向上

大手自動車メーカーのお客様から、ピン数の多いコネクタはんだ付けを伴う基板実装のご相談をいただきました。ピン数が多くなればなるほど工数はかかりますが、手作業で実施するとどうしても品質のバラツキやヒューマンエラーが生じてしまいます。

そこで当社では、ロボットはんだ付けによる基板実装のご提案をいたしました。当社ではJAPANUNIX製のはんだ付けロボットを2台保有しており、数量やはんだ付けの内容に基づいてご提案をしております。

人的作業からロボットによるはんだ付け作業に変更することで…

基板設計・実装に関する製品事例

続いて、実際に当社が製作した基板設計・実装に関する製品事例をご紹介いたします。

モバイルカー向け基板&ダイカスト筐体組立実装

こちらは次世代モバイルカー向けの基板&ダイカスト筐体組立実装事例です。基板サイズは200×200、製品サイズは500×500×200で、100個/月の量産品でした。

次世代モバイルカー開発の担当者から直接お問い合わせをいただき、回路図はお客様にて作成・支給いただきました。当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気検査までワンストップで対応いたしました。

シニアカー用インバーターユニット

こちらはシニアカー用インバーターユニットです。基板サイズは180×150、製品サイズは230×200で、100個/月の量産品でした。

シニアカーの開発担当者の方からご相談をいただき、当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気試験までワンストップで対応いたしました。

基板設計・実装のことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板設計・実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。

関連した基礎知識

-

多層基板とビルドアップ基板の違いとは?

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...- 基盤設計・実装

2024年4月19日

-

電子機器の設計・製作に必要な安全規格まとめ

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...- 基盤設計・実装

2024年2月23日

-

プリント基板の種類一覧をご紹介!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年2月16日

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日

-

基板アートワーク設計とは?

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...- 電子機器EMS

- 基盤設計・実装

2024年4月19日

-

共晶はんだと鉛フリーはんだを徹底比較!

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...- 基盤設計・実装

2024年1月8日

-

SMTとIMTの違いとは?

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...- 電子機器EMS

- 基盤設計・実装

2023年9月21日