SMTとIMTの違いとは?

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの違いから、両方を行う混載実装について、その利点とポイント、そして実際に当社で製作した基板設計・実装・EMS事例まで、まとめてご紹介いたします。

SMTとは?

SMT(Surface Mount Technology)とは、電子部品を基板上に直接実装するための技術です。SMTでは、印刷された基板上に専用の印刷機を使ってはんだペーストを塗布し、その上にチップ部品やボールが付いたはんだボールを乗せます。そして、ヒーターやレーザーなどの熱源を使ってはんだボールを溶かし、プリント基板の表面に表面実装部品(SMD:Surface Mount Device)と呼ばれる形状の電子部品を直接はんだ付けをして基板に固定します。この手法は、効率的で高速な実装が可能であり、生産性の向上に貢献しています。SMTでは、基板上に部品を非常に密集して配置することができ、実装面積を最大限に活用することができます。

IMTとは?

IMTとは、Insertion Mount Technologyの略称で、挿入実装のことで、ディスクリート実装とも呼ばれます。IMTでは、電子部品の電極リードを基板のスルーホールに挿入し、はんだ付けを行う実装方法です。挿入方法は、人の手による手挿入と、機械を用いたマシン挿入の2種類あります。当社ではマシン挿入について、アキシャルインサーターとラジアルインサーターを用いることで、高精度・高効率なIMT工程を実現しています。

IMTは、表面実装と比較すると、応力のかかる部品であっても、しっかりと接合することができる実装方法であるといえます。そのためIMTは高信頼性や高耐久性を備えており、特に自動車や航空機などの厳しい環境下で使用される電子機器に適しています。

SMTとIMTの違いとは?

SMTとIMTの違いは、コストやレイアウトの自由度が挙げられます。

まず、SMTは表面実装であるため、基板の裏面が見えないために基板のレイアウトが自由度が高くなる一方、基板のコストが上昇するという特徴があります。一方、IMTは基板内部にコンポーネントを実装するため、基板のレイアウトに制約がありますが、基板のコストを抑えることができます。

この違いが電子機器に与える影響は、使用目的や環境によって異なります。例えば、携帯電話やタブレットなどの小型の電子機器には、SMTが主に使用されています。SMTの高い生産性と小型化によって、コストの削減と携帯性の向上が実現されています。一方、自動車や航空機などの厳しい環境下で使用される電子機器においては、IMTが重要な役割を果たしています。IMTの高信頼性や高耐久性によって、安全性や信頼性が確保されています。

日東電気ならではの混載実装とは?

混載実装とは、同一基板上で上述のIMT(挿入実装)とSMT(表面実装)のどちらも用いて、基板実装を行う方法を指します。 表面実装と挿入実装では、特徴や実装できる部品が異なります。 そのため、多様な部品の実装が求められる場合などは、この混載実装が必須となります。

当サイトを運営する日東電気では、SMTとIMTをどちらも実施する混載実装を得意としております。これまでに数多くの混載実装を行ってきましたが、そのノウハウをもとに、お客様のご要望に応じた最適な基板実装ラインを構築することができます。

日東電気ならではのプリント基板 設計・実装

当サイトを運営する日東電気では、これまでに数多くのプリント基板の設計・実装を行ってまいりました。日東電気だからこそ可能なプリント基板の設計・実装としては、下記のような特徴があげられます。

プリント基板の設計・実装に関する圧倒的な実績

これまでに日東電気では、様々な業界のお客様に向けて、多種多様なプリント基板の設計・実装を行ってきました。プリント基板の種類としては、ガラスコンポジット基板のCEM-3、ガラスエポキシ基板のFR-4が実績の大半を占めますが、高機能特性を持つテフロン基板・セラミック基板も実績としてございます。また最近では余り出回りませんが、紙フェノール基板の実装も対応しております。

混載実装への対応力

現在は電子機器も高機能化されており、その数量も増えていることから、生産性や低コストを重要視され、特に量産工程では表面実装が多く採用されています。一方で挿入実装は信頼性が高くストレス耐性も高い用途で必要とされます。

この両方を兼ね備えたのが、混載実装です。混載実装は、同一基板上でスルーホール(IMT、DIP)実装と表面(SMT)実装の両方を実施する実装方法です。表面実装と挿入実装では、実装できる部品が異なるため、多様な部品の実装が求められる場合に混載実装が使用されます。表面実装と挿入実装のどちらも必要な混載実装は、信頼性が高くストレス耐性も必要な製品を、なるべくコストを抑えつつ量産が必要な製品に採用されます。

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。

リスクを徹底的に排除するVE提案

お客様が不安に思われる防水や火災などの機能面のリスクを徹底的に排除するためのVE提案や対策についても積極的にご提案を行い、エラーが生じない、万が一生じてもすぐにエラー発見できるEMS生産体制を構築いたします。UL規格、IEC規格、EMC規格、PSEマーク、S-JET認証、RoHS指令、系統連系保護装置等認証、第三者認証制度、JQA(日本品質機構)など、各種規格や制度に則って、安心いただける電子機器EMSメーカーとして基板設計・実装を行っております。

工程FMEAにも対応

当社ではお客様のご要望に合わせて、工程FMEAにも対応しております。FMEA(Failure Mode and Effects Analysis)は、製品やプロセスにおける各種の障害や故障の可能性を予測し、その結果に対する影響を定量的に評価する手法です。FMEAは、日本語では故障モード影響解析と呼ばれます。製品の設計段階からプロセスの改善後まで、あらゆる段階での障害や故障のリスク評価を行い、予防的な対応策を立てることで、製品やプロセスの品質を向上させることができます。

基板関連部品の調達力・在庫力

基板実装には様々な電子部品が必要となりますが、当社では電子機器メーカー様の調達代行という側面も持っており、お客様に代わって基板周辺部品の自社調達も行っております。

コイルや抵抗、ハーネスなどの電子部品から、プラスチック筐体、板金筐体などの組立工程に必要な部品まで、すべて調達いたします。

>>日東電気グループは、OEM・EMSのベストパートナーです。

基板実装に関する製品事例

続いて、実際に当社が製作した基板実装に関する製品事例をご紹介いたします。

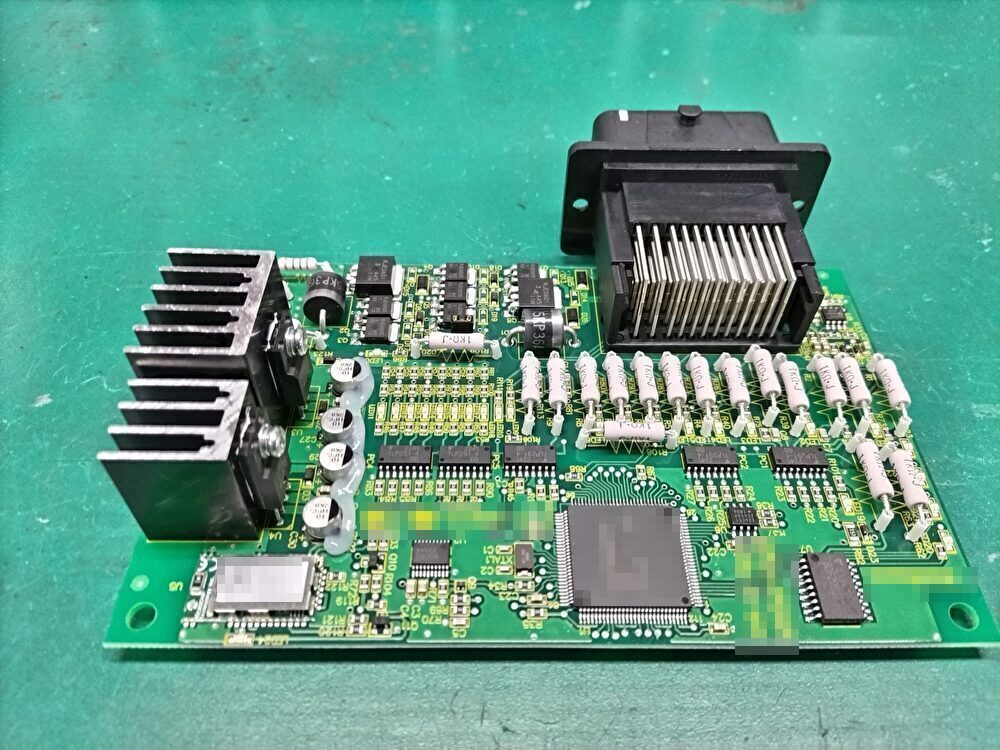

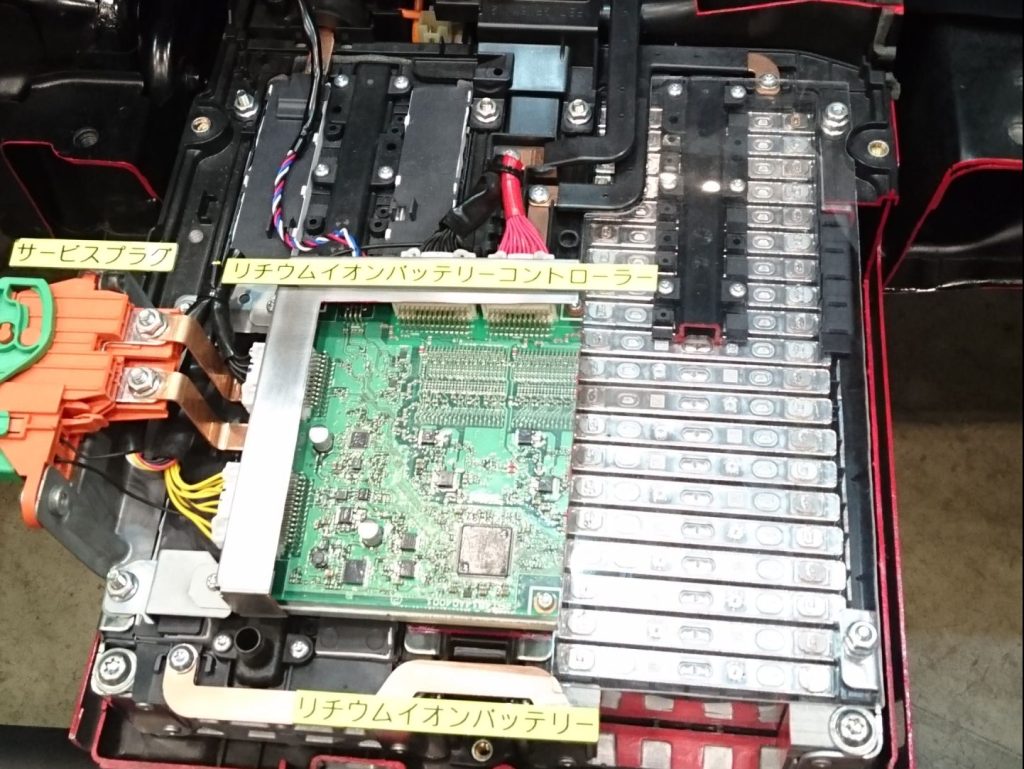

モバイルカー向け基板&ダイカスト筐体組立実装

こちらは次世代モバイルカー向けの基板&ダイカスト筐体組立実装事例です。基板サイズは200×200、製品サイズは500×500×200で、100個/月の量産品でした。

次世代モバイルカー開発の担当者から直接お問い合わせをいただき、回路図はお客様にて作成・支給いただきました。当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気検査までワンストップで対応いたしました。

シニアカー用インバーターユニット

こちらはシニアカー用インバーターユニットです。基板サイズは180×150、製品サイズは230×200で、100個/月の量産品でした。

シニアカーの開発担当者の方からご相談をいただき、当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気試験までワンストップで対応いたしました。

基板実装のことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。