OEM・EMS・ODMの違いとは?

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する購買担当者や技術者にとっては、それぞれの意味を正確に理解することが重要です。

たとえば、OEMは委託元が設計し、製造だけを外部に任せるモデルであり、EMSは主に電子機器を対象に、部品調達から実装・検査までを請け負う形態です。一方、ODMは設計から製造まですべてを外部に委託できるため、開発リソースが不足している企業にも適しています。

このページでは、OEM・EMS・ODMそれぞれの定義、役割、業務範囲の違い、活用シーン、契約上のポイントなどを詳細に比較しながら、自社に最適なOEM・EMSパートナー選定を行うための基礎知識を中心に、最後には実際にOEM・EMS事例を多数保有している、当サイトを運営する日東電気グループの工場・生産体制や、製品事例もあわせてご紹介いたします。

目次

- OEM(相手先ブランド名製造)とは?

- EMS(電子機器受託生産)とは?

- ODMとは?

- OEM、EMS、ODMの違いとは?

- OEM・EMSパートナーズ.comが実施可能なOEM・EMS

- 関東・茨城でのOEM・EMSのことなら、OEM・EMSパートナーズ.comまで!

OEM(相手先ブランド名製造)とは?

OEM(Original Equipment Manufacturing)は、製品の製造を委託するビジネスモデルです。OEMでは、委託元企業が作成した製品図面や設計・仕様書、BOM(部品表)を基に、受託側が製造を請け負う形で製品が生産されます。日本語では「相手先ブランド名製造」とも呼ばれます。

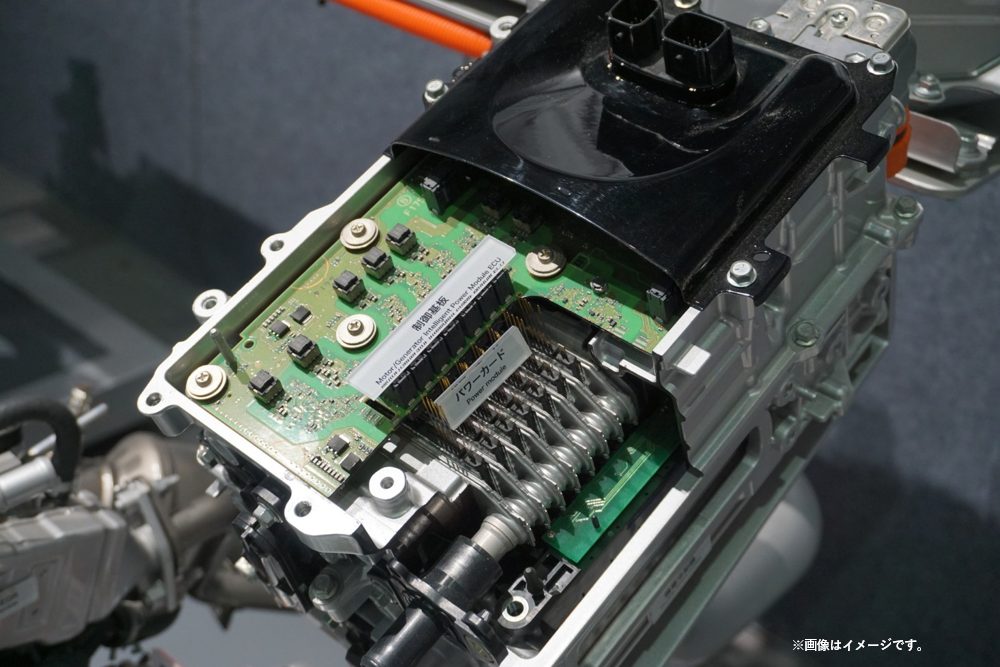

OEMは、受託側が委託元に提供する試作品を元に、品質に問題がなければ本格的な製造に移るケースが多くなります。OEMは主に電子機器や自動車産業、家電業界を中心に広く採用されており、有名な例としてはスマートフォンが挙げられます。

自社で生産工場を持たないファブレスメーカーとしては、OEMにより製品の生産を委託することにより、効率的な生産とコスト削減を実現しています。またファブレスメーカーは、スマイルカーブの中でもより付加価値の高い製品企画・設計の前工程と、流通・販売・マーケティングの後工程に注力することができます。

OEMの種類

OEMには大きく2種類あります。

①自社ブランド製品の製造委託(委託元 ⇒ 受託側)

委託元の企業が、仕様書や原料・資材、組立図面、詳細設計を受託側であるOEMメーカーに提供し、製品を製造してもらう方法です。この方法は「分業」とも言われ、場合によっては委託元が受託側に対して技術指導を行うこともあります。完成した製品の所有権や管理権は、委託元が保有します。

②相手先のブランド名で製造(受託側 ⇒ 委託元)

一方で、受託側であるOEMメーカーが自身で製品開発を行い、委託元であるメーカーに製品案を持ち込むケースもあります。委託元からすると、自社で製品開発をする必要がなく、手間を省くことができます。

OEMのメリット

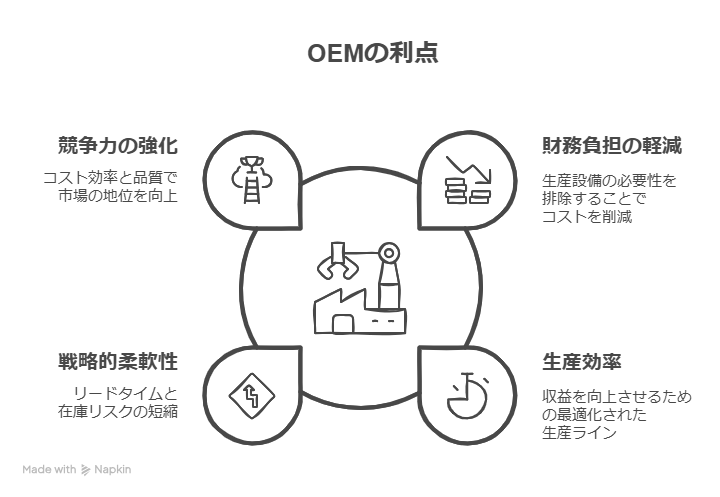

OEMには様々なメリットがありますが、下記の通りにまとめることができます。

- 資金的負担の軽減:委託元企業は自社で生産設備を持つ必要がなく、資金的負担を軽減できます。

- 生産効率の向上:受託側企業は生産ラインや技術力を活用することで収益を上げることができます。

- 調達・生産戦略の柔軟性:OEMによってリードタイムの短縮や在庫リスクの軽減を実現することができます。

- 市場競争力の強化:製造コストを抑えつつ製品の品質や信頼性を確保することができるため、市場競争力を強化する効果があります。

OEMの利点は多岐にわたります。まず、委託元企業は自社で生産設備を持つ必要がなく、資金的負担を軽減できます。また、受託側企業は生産ラインや技術力を活用することで収益を上げることができます。さらに、製造コストを抑えつつ製品の品質や信頼性を確保することができるため、市場競争力を強化する効果もあります。

OEMのデメリット

一方でOEMにはいくつかのデメリットもあります。

- ノウハウの蓄積不足:委託元は製造ノウハウや技術が蓄積されにくいというデメリットがあります。

- 競合リスク:受託側が技術を吸収し、将来的に競合となる可能性があります。

- 品質管理の課題:品質やコストのコントロールがうまくいかない場合もあります。

OEMを成功させるためには、効果的なコミュニケーションと協力関係が不可欠です。委託元と受託側の間での情報共有や技術指導が円滑に行われることが重要です。また、顧客のニーズに合わせた製品を提供することも大切です。

OEMビジネスモデルは、効率的な製造と市場展開の両面で利点をもたらすため、多くの企業に採用されています。委託元は自社のブランド名で製品を販売することができ、受託側は製造能力や技術力を活かして利益を上げることができます。OEMは相互利益を生み出すパートナーシップの形態であり、両者の成功にとって重要な要素となっています。

OEMとファブレスの違いとは?

念のため「ファブレス」についても説明をいたします。

ファブレスとは、自社で製造工場を持たず、製品の企画や開発、販売などに注力する企業形態です。一方、OEMは他社ブランド製品を製造する委託製造の形態を指し、主に製造を担う立場です。

つまり、ファブレスは委託元、OEMは受託側という関係性になります。両者の関係はしばしば混同されがちですが、ビジネスモデル上の役割は明確に異なります。

ファブレス企業はマーケティング力や商品企画力に強みを持ち、製造機能を外部に委ねることで、資産負担を軽減し市場の変動に迅速に対応できます。OEM企業は、製造技術や品質保証に特化し、多様な製品や小ロット案件への対応力を備えており、量産に最適な体制を構築しています。この両者の協業によって、製品開発のスピードアップと製造の最適化が実現されます。

EMS(電子機器受託生産)とは?

EMS(Electronics Manufacturing Service)は、電子機器の受託生産を行うビジネスモデルです。EMSは、1980年代にアメリカのシリコンバレーで発展したビジネスモデルとされており、受託側は委託元である電子機器メーカーの一部機能を代行する形で、製品の設計から部品調達、製造、実装、組立、検査までの工程を請け負います。日本語では「電子機器受託生産」とも呼ばれます。現在では台湾や中国などアジア圏を中心に多数のEMS企業がグローバルに活動しています。

製造に特化した『下請け』とは異なり、EMSでは基本的に、製品の企画・設計から資材の決定・部品調達、製造・実装、組立、検査を行い、契約を基に量産規模でのロット生産業務を担う点が特徴です。

EMSの主な役割は、下記の通りです。

- 製造工程の管理:製造工程を効率的に管理し、委託元の電子機器メーカーの要求に応じた製品を提供します。

- 部品調達(BOM管理):委託元の設計図や要件をもとに、必要な部品や資材を調達します。

- 品質管理:製品の品質管理・品質保証や生産能力の最適化が重要な要素となります。

EMSで重要なのは、製造工程を効率的に管理し、委託元(電子機器メーカー)の要求に応じた製品を提供することです。受託企業は委託元の設計図や要件をもとに製品を製造し、必要な部品や資材を調達します。つまりEMSでは、製品の品質管理や生産能力の最適化が重要な要素となります。そのためEMS企業は、ISO認証を取得した工場や自動化ラインなどを活用して、大量生産から多品種少量生産まで柔軟に対応可能で、納期管理やリードタイム最適化にも優れた、ファブレスメーカーの製造部門の外部化という戦略的パートナーを担う企業とも言えます。

EMSの発展には、日本の協力工場の経験とノウハウが貢献しました。現在は台湾などのアジア地域がEMSの中心となっており、台湾の企業が市場で重要な地位を占めていますが、どれも日本の下請け生産方式を参考にしており、品質と信頼性の高い製品を提供することが求められています。

EMSの利点

OEMと同様に、EMSにも様々なメリットがあります。

- 生産コストの削減:顧客企業は製造プロセスをアウトソースすることで、生産コストを削減できます。

- 生産能力の柔軟性:EMS企業は製造に特化しているため、高い生産効率や品質管理能力を持っています。

- 市場対応の柔軟性:市場の変動に対応しやすく、短期間で製品を市場投入できる柔軟性があります。

EMSの利点は多岐にわたります。顧客企業は製造プロセスをアウトソースすることで、生産コストを削減し、生産能力を柔軟に拡大できます。また、EMS企業は製造に特化しているため、高い生産効率や品質管理能力を持っています。さらに、市場の変動に対応しやすく、短期間で製品を市場投入できる柔軟性もあります。

ODMとは?

ここまでOEMとEMSを説明してきましたが、さらに似た言葉として、ODMがあります。

ODM(Original Design Manufacturer)は、製品の設計段階から製造までを一貫して請け負う製造業の形態です。顧客は製品の仕様や要望を伝えるだけで、ODM企業が製品企画、回路・構造設計、筐体設計、試作、検証、量産準備、量産、品質管理までを一貫して行います。

OEMやEMSと異なり、ODMでは設計責任がODM側にあるため、顧客は設計リソースを社内に持たなくても新製品を開発することが可能です。ODMは特に、短納期での製品開発、試作回数の多い業界、あるいは設計スキル不足の企業において活用されています。

契約面では、設計著作権や特許の帰属、設計変更時の対応範囲などを明記しておくことが肝要です。委託企業は、ODMの活用により、開発期間の短縮、初期投資の最小化が実現でき、マーケットイン型の製品開発にも適しています。

OEM、EMS、ODMの違いとは?

ここまでOEM、EMS、ODM、ファブレス等の用語をベースに説明してきました。ここからは、それぞの違いを明確にしてきます。

なぜOEM・EMSは混同されやすいのか?

OEM、EMS、ODMの違いは明確なようでいて、特にOEMとEMSは実際のビジネス現場では混同されがちです。その理由として以下が挙げられます。

- 両者とも「製品を他社に作らせる」構図であること

- 契約形態や業務範囲が企業ごとに異なるため、線引きが曖昧になりやすいこと

- 海外と日本での用語の使われ方に差があること

例えば、日本では「OEM=委託元が設計した製品の製造委託」、「EMS=設計含めた一括請負」とされる傾向がありますが、海外ではそれほど明確な区分がされていない場合もあります。

OEM・EMS・ODMの業務範囲を比較

今までの内容を元に、OEM・EMS・ODMの違いをまとめてみました。

| 項目 | OEM(相手先ブランド製造) | EMS(電子機器受託製造) | ODM(設計・製造受託) |

|---|---|---|---|

| 主な対象業種 | 家電、産業機器、医療機器、自動車部品など | 電子機器、制御装置、通信機器など | 民生機器、電子デバイス、IoT機器など |

| 委託元の役割 | 製品設計、仕様書・BOMの提示、販売 | 設計提供、販売、出荷管理 | 製品企画要望の提示、ブランド管理、販売 |

| 受託側の役割 | 製品仕様に基づく製造・量産 | 設計支援、部品調達、基板実装、組立、検査、量産 | 製品の設計、試作、製造、品質保証を一括対応 |

| 設計業務の対応範囲 | 原則なし(設計は委託元が担当) | 基本なし(委託元設計が前提、一部設計支援あり) | ODM側が主導(仕様から設計・構造・回路含む) |

| 部品調達の主体 | 委託元または調整による分担 | 受託側(EMS側が手配・管理) | ODM側が一括で対応 |

| 品質保証の対応 | 委託元と共有または委託元が主導 | 受託側が保証(工程内品質検査、外注工程も含む) | ODM側が責任を持つ(設計〜出荷まで一貫品質保証) |

| 契約のポイント | 製造に関する仕様遵守、製造不良時の責任範囲 | 工程内容、納期、BOM変更時の対応 | 設計権利、知財帰属、設計変更・派生対応の整理 |

| 管理工数 | 製造進捗・品質チェック・工程監視が必要 | 調達・納期・在庫・生産スケジュール管理が発生 | ODM任せで済むが契約管理・成果物レビューは必要 |

| メリット | 製造委託によるコスト圧縮、設備投資不要 | 一括委託による調達効率化、量産対応の柔軟性 | 開発スピード加速、設計リソース不要、新市場対応しやすい |

| 注意点 | 設計不備時のトラブルリスク、製造誤差の責任所在が争点 | 設計との整合性が求められる、突発変更時の対応調整 | 設計の自由度・精度確認、知財問題の契約明記が必要 |

OEM・EMS・ODMの違いは、実務上の委託内容と責任範囲に直結します。

- OEMは、設計を委託元が保持したまま、製造工程だけをアウトソースする形式です。最も多く見られる形態であり、委託元が設計図・仕様書・BOMを提供し、品質や管理コストも一定程度関与します。

- EMSは、部品調達から実装・検査・量産までを一括で請け負う形態であり、特に電子機器業界で主流です。ファブレスメーカーとの親和性が高く、短納期・高品質を重視する分野に適しています。

- ODMは、設計業務ごと外注する形で、委託元はブランド・販売に特化できます。自社で設計リソースが不足している場合や、新規分野に進出する企業が採用しやすいモデルです。

実際の選択においては、「どの工程までを社内で担うか」「どの工程を外部に任せたいか」「知財や品質の管理をどうするか」といった観点が重要です。特にODMはメリットも大きい反面、契約上の整理が重要となるため、慎重な検討が必要です。

なぜOEM・EMS・OEM用語の正確な理解が必要なのか

OEMやEMS、ODMといった用語の定義が不明確なまま契約を進めると、実務においてさまざまなリスクが生じます。

たとえば、設計責任の所在が曖昧なまま進行すれば、不具合発生時に責任の押し付け合いが発生し、顧客満足度の低下や納期遅延につながる恐れがあります。また、見積もり段階で仕様の曖昧さが残っていると、追加費用や納期再調整が必要になり、社内外のコスト・管理工数が増加します。BOMの正確性が不十分な場合は部材の調達遅延にもつながり、リードタイムの悪化を引き起こします。さらに、知的財産権や設計図の著作権の所在が不明確な場合、製品の差し止めや再設計が必要になるケースもあります。

これらのトラブルを未然に防ぐためには、上記のように用語の定義を正確に理解し、契約書に明示することが不可欠です。

北関東エリアでOEM・EMSパートナーを探すメーカーが増えている理由

近年、製造業界では北関東エリア(茨城・栃木・群馬・埼玉北部など)を製造拠点とするOEM・EMSパートナーを積極的に探す動きが顕著になっています。その背景には、従来の調達・生産体制を根本的に見直す必要性が高まっていることが挙げられます。

最大の理由は、コロナ禍以降に顕在化した“国内回帰”や“BCP強化”の動きです。特に東日本のメーカーにとっては、北関東地域は「地理的に近く、かつ製造インフラが整っている」ことから、サプライチェーンの見直し対象として最適なエリアとされています。関東圏内で完結する物流・打合せ体制を持つことで、リードタイムの短縮や意思疎通のスピードアップを実現できる点が大きなメリットです。

BCP対策(事業継続計画)におけるOEM・EMSパートナー選定の重要性について、詳しくは下記よりご確認いただけます。

>>BCP対策(事業継続計画)におけるOEM・EMSの役割とは?失敗しないパートナー選定のポイント

>>茨城・北関東エリアのOEM・EMS対応企業をお探しの方へ

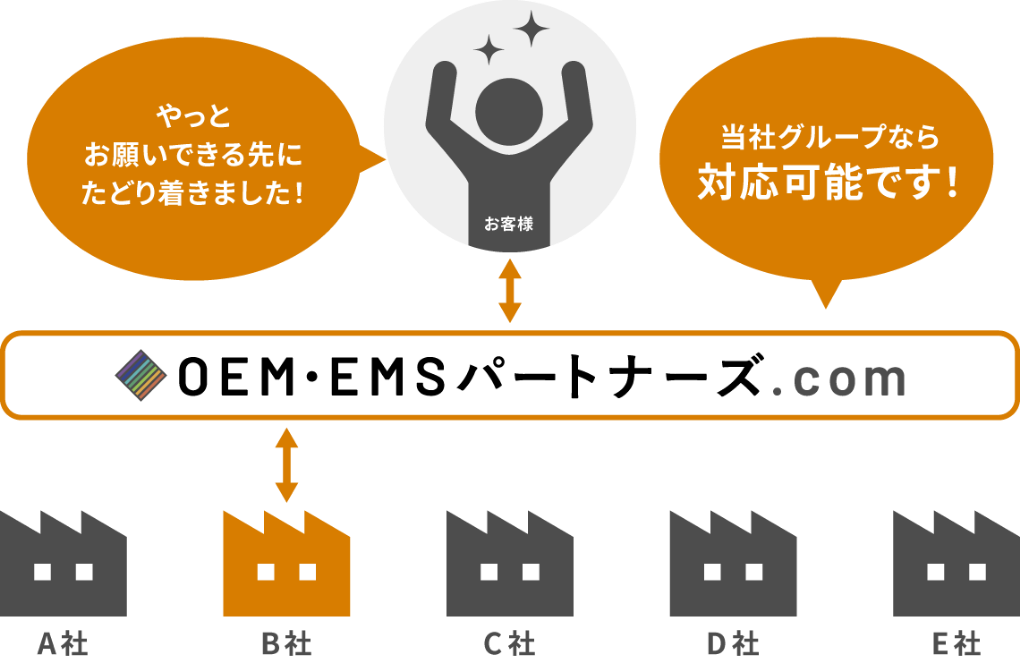

日東電気グループが選ばれる理由|8工場体制・一貫生産・調達代行でOEM/EMSをサポートいたします

OEM・EMSの委託先を選定する際、企業が重視するのは「対応範囲」「品質体制」「調達力」「技術提案力」の4点です。

日東電気グループでは、これらすべてにおいて高い水準で対応するために、8つの自社工場を横断的に連携させた社内一貫体制を構築しております。さらに調達・工程管理までを支援することで、発注元の手離れを大きく改善し、安心して任せられる製造パートナーとして選ばれ続けています。

以下では、日東電気グループが提供するOEM/EMSの差別化ポイントを具体的にご紹介します。

8工場が連携する「社内一貫体制」

日東電気グループの最大の特徴は、基板実装、ダイカスト、金型製作、プラスチック成形、FRP成形、精密機械加工、ユニットアセンブリなど、製造に必要なすべての主要工程を社内で完結できる点にあります。

これにより、委託企業であるお客様が煩雑な調整や外注手配を行うことなく、複数の工法が組み合わさった製品でもスムーズに立上げ・量産移行が可能となります。

社内間の連携が迅速かつ密接に行われるため、工程間のすり合わせミスが発生しにくく、設計変更にも柔軟かつ即応できる体制が整っています。

また、製品ごとに必要な工場を最適に組み合わせることで、技術的なシナジーと生産効率の最大化を実現します。

国内最大級11万平米の敷地と、充実した設備群

日東電気グループが保有する8工場の敷地面積は、合計で約11万平米。広大な生産空間を活用し、多種多様な加工・組立設備が導入されています。

これらの設備により、一般的なOEM・EMS企業では断られるような製品や、試作から量産へ段階的に移行するような製品にも柔軟に対応することができます。

工程管理・生産マネジメントまで任せられるOEM/EMS体制

単に製造を受託するだけでなく、日東電気グループでは製造プロジェクト全体を俯瞰した工程管理を行っています。

社内で各工程をつなぎ、納期・進捗・品質・コストを総合的にコントロールすることで、顧客側のマネジメント負荷を大幅に削減します。

とくにQCDバランス(品質・コスト・納期)の最適化においては、工程設計段階から出荷までの各プロセスを統括できるため、個別工程の最適化だけでは実現できない全体最適が可能になります。

煩雑な調達業務もすべて代行

OEMやEMSを委託する際、部品や材料の手配・在庫管理・納期管理といった調達業務は、最も手間のかかる業務の一つです。

日東電気グループでは、部品調達代行、相見積もり、サプライヤー選定などの調達業務を一括で引き受ける体制を整えています。

さらに、社内工場で対応が難しい内容についても、協力企業ネットワークを活用することで、製品全体の調達リスクを最小限に抑えた安定供給を実現します。

電子機器から産業装置まで、幅広い業種に対応

対応製品は、電子制御ユニット、小型ポンプ、各種センサー、筐体付き制御装置など、多岐にわたります。自動車部品、医療機器、環境機器、産業装置など、複数業種への実績があり、業界特有の品質要件や認証対応にも柔軟に応じています。

また、多品種小ロットや試作開発段階での対応力も評価されており、製品ライフサイクルの早い業界においても継続的な支援が可能です。

初期段階からの提案力と技術サポート

日東電気グループでは、製品の立ち上げ前段階からお客様と連携し、最適な製造プロセスや構成部品の提案を行います。

設計データの確認から製造可否の判断、工程の分割、VA/VE提案まで、一気通貫でサポートすることで、製品化のスピードと品質を両立させます。

また、基板設計・成形・金型など各分野に対応した技術資料やノウハウをまとめたハンドブックも無償で提供しており、開発現場とのスムーズな連携が可能です。

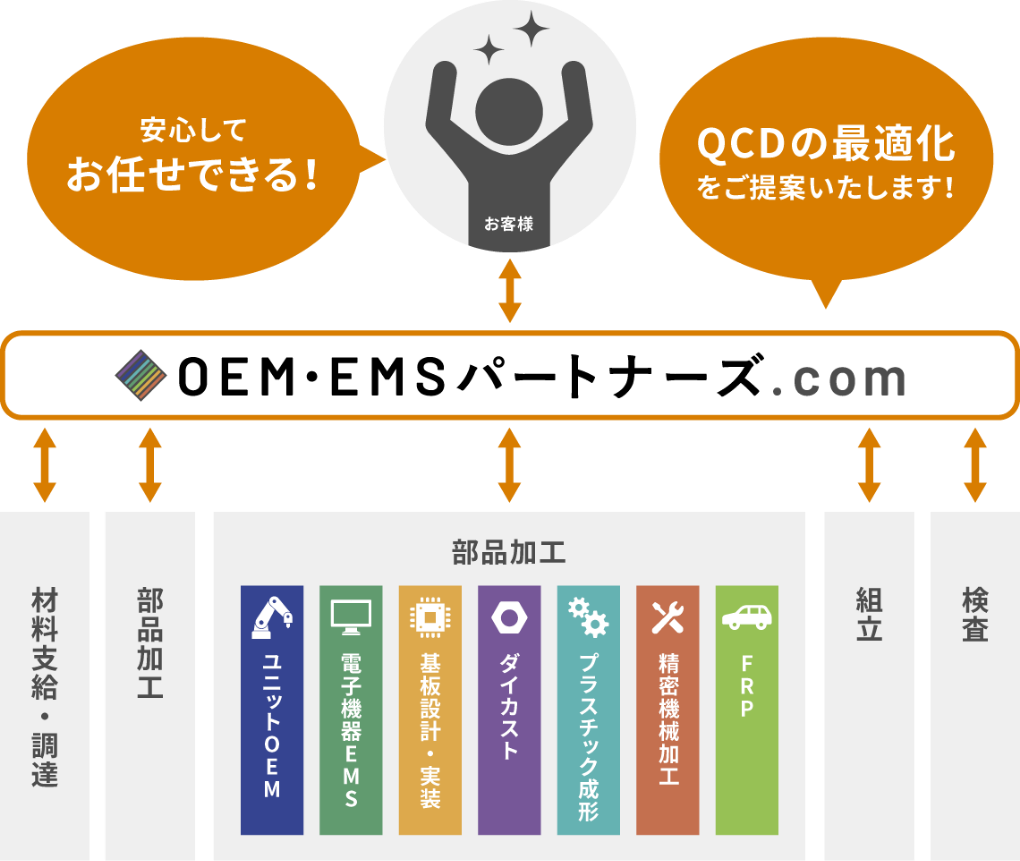

OEM・EMSパートナーズ.comが実施可能なOEM・EMS

当サイトを運営する日東電気では、様々な業界のお客様のパートナー企業として、OEM・EMS製品の製造を行ってまいりました。

当社で実施可能なOEM・EMSは下記の通りです。

- プラスチック・樹脂 射出成形OEM

- 金型製造OEM

- 基板アートワーク設計

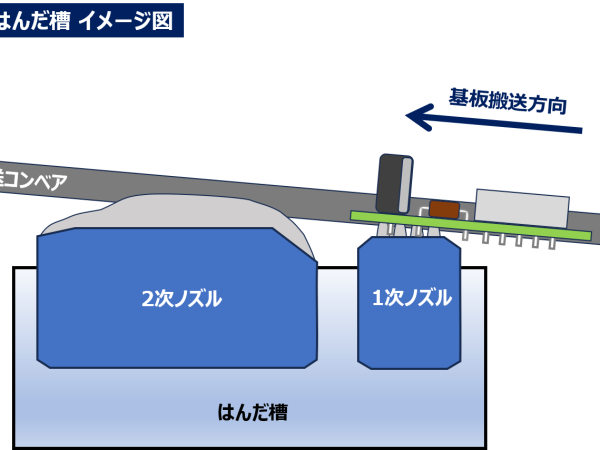

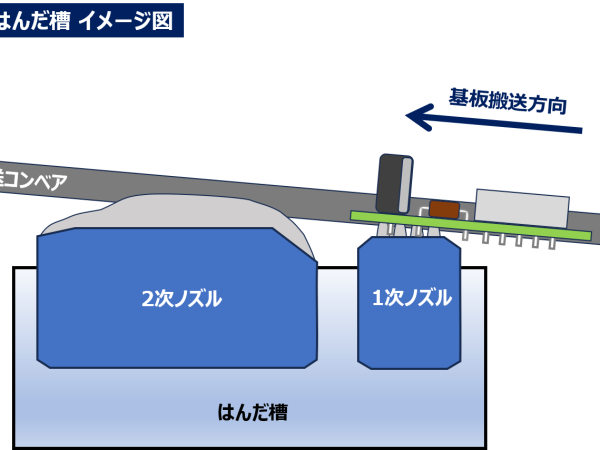

- 共晶はんだ基板実装OEM

- ダイカストOEM

- ゲルコートFRP OEM

- 医療機器 組立OEM

- 電子機器・装置EMS

- ユニット組立アセンブリOEM

- ODM・設計代行

当社の小山工場では、医療機器製造業許可を取得しております。そのため、各種医療機器のOEMにも対応しております。基板設計・実装から、筐体設計・部品調達、組立アセンブリまで、医療機器OEMをワンストップ対応いたします。

また医療機器のほかにも、様々な電子機器のOEM・EMSに対応しております。電源や制御機器、機械、装置組立など、多種多様な製品の製造パートナーとして各工場が稼働中です。詳細は下記ページをご覧ください。

日東電気グループ(NITTOCORP)は、アルミダイカスト、プラスチック、FRP製品の製作、プリント基板実装など、多岐にわたる製造加工業を展開しています。 製品開発、試作、少量生産、短期納期といったニーズにも対応しており、品質・コスト・納期の徹底追及を通じて顧客に貢献しています。

関東・茨城でのOEM・EMSのことなら、OEM・EMSパートナーズ.comまで!

OEM・EMSパートナーズ.comを運営する日東電気グループは、各種ユニット機器のOEMや、電子機器のEMSをグループ内でワンストップ対応いたします。基板設計・実装や、ダイカスト、プラスチック金型、射出成形、精密機械加工、FRPなど、各工場の持つソリューションを組み合わせて、すべて社内で一貫対応することで生まれるシナジーを創出し、お客様の望む製品のOEM・EMS生産をいたします。また、日東電気グループにてユニット部品の調達・製造をすべて対応するため、当社にOEM・EMS生産をご依頼いただけましたら、お客様のユニット部品生産における管理工数を低減いたします。

日東電気グループは、OEM・EMSのベストパートナーです。ユニット部品OEM、電子機器EMSのことでお困りの方は、OEM・EMSパートナーズ.comまでまずはご相談ください!

関連した基礎知識

-

FRPとは?樹脂と繊維の複合設計が生む性能とは?

FRP(繊維強化プラスチック)は、「軽くて強く、腐食に強い」次世代の構造材料として注目されており、浄化槽や輸送機器、風力発電設備、医療装置など幅広い分野で活用が進んでいます。 本記事では、FRPの基本...

FRP(繊維強化プラスチック)は、「軽くて強く、腐食に強い」次世代の構造材料として注目されており、浄化槽や輸送機器、風力発電設備、医療装置など幅広い分野で活用が進んでいます。 本記事では、FRPの基本...- FRP

2025年4月3日

-

大型FRP製品の種類と製造ポイント

軽量・高強度・耐久性に優れるFRP(繊維強化プラスチック)は、浄化槽や輸送機器、風力発電設備、医療装置など、幅広い産業で採用が進む複合材料です。 本記事では、大型FRP製品の用途や活用事例を分野別に整...

軽量・高強度・耐久性に優れるFRP(繊維強化プラスチック)は、浄化槽や輸送機器、風力発電設備、医療装置など、幅広い産業で採用が進む複合材料です。 本記事では、大型FRP製品の用途や活用事例を分野別に整...- FRP

2025年4月3日

-

フローはんだ付けとは?リフローとの違いから不具合&対策まで解説!

そもそも”はんだ付け”とは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保し...

そもそも”はんだ付け”とは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保し...- 基盤設計・実装

2025年1月28日

-

ストロークが長い射出成形のサイクルタイムを短縮!?ラック式金型について解説します!

射出成形において、生産性とコストを左右する重要な要素、それがサイクルタイムです。特に、型開きのストロークが100mmを超えてくるような形状の製品を成形する射出成形では、型開きの動作に時間がかかり、サイ...

射出成形において、生産性とコストを左右する重要な要素、それがサイクルタイムです。特に、型開きのストロークが100mmを超えてくるような形状の製品を成形する射出成形では、型開きの動作に時間がかかり、サイ...- 金型

- プラスチック成形

2024年12月11日

-

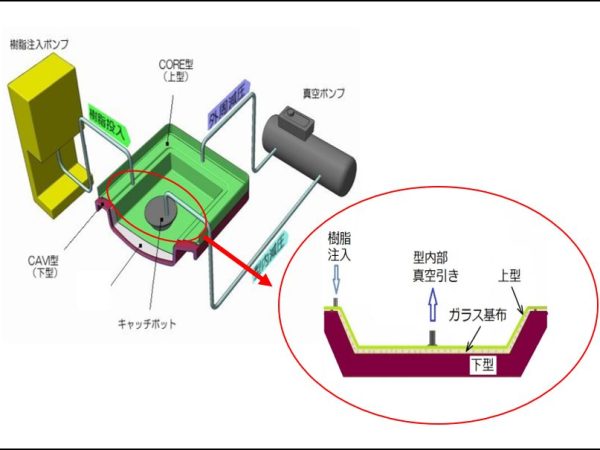

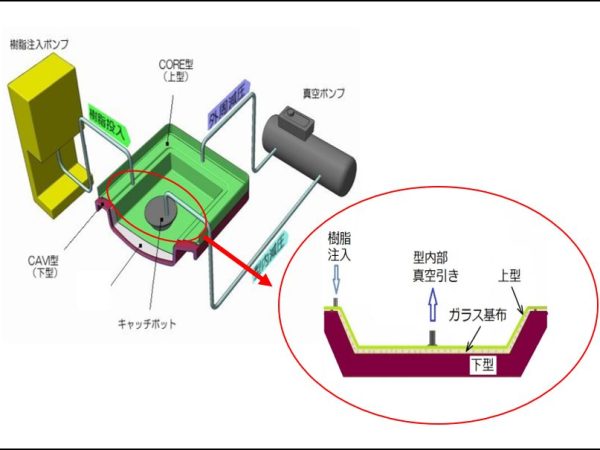

L-RTM成形とは?製法からメリット・デメリットまで徹底解説!

L-RTM成形についてご紹介します。L-RTM成形は、他のFRP成形法と比較して、高品質、高効率、環境負荷の低減といった多くの利点を持つことから、自動車、航空宇宙、建設機械や農業機械などの各産業業機械...

L-RTM成形についてご紹介します。L-RTM成形は、他のFRP成形法と比較して、高品質、高効率、環境負荷の低減といった多くの利点を持つことから、自動車、航空宇宙、建設機械や農業機械などの各産業業機械...- FRP

2024年11月12日

-

S-JET認証とは?信頼性の高い電子機器EMSパートナー選定のポイントまで解説

S-JET認証は、電子機器の信頼性と安全性を証明する重要な基準です。本記事では、S-JET認証の概要やSマークとPSEマークの違いを解説し、蓄電池や太陽光モジュールでなぜS-JET認証が必要なのかを詳...

S-JET認証は、電子機器の信頼性と安全性を証明する重要な基準です。本記事では、S-JET認証の概要やSマークとPSEマークの違いを解説し、蓄電池や太陽光モジュールでなぜS-JET認証が必要なのかを詳...- 電子機器EMS

2024年10月5日

-

OEM・EMS・ODMの違いとは?

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...- ユニットOEM

- 電子機器EMS

2024年8月2日

-

センタレス研削加工とは?原理からメリット・デメリットまで解説!

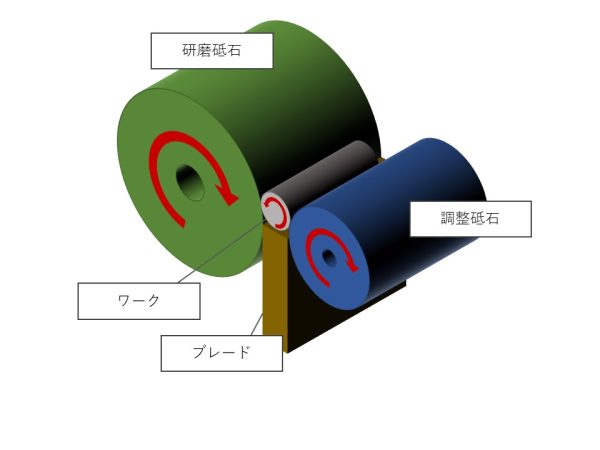

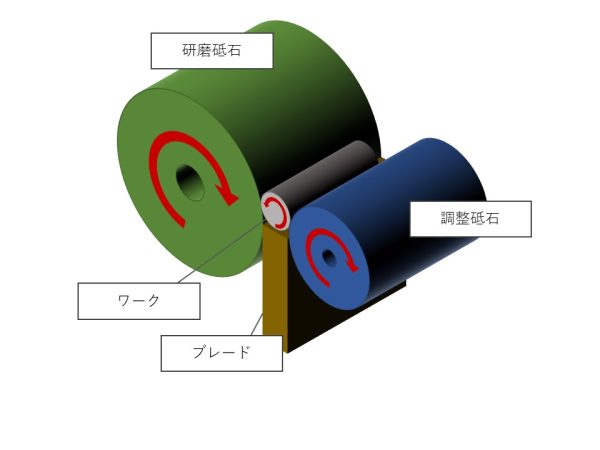

センタレス研削加工とは? センタレス研削加工とは、円筒状のワークの外側を滑らかに加工する技術で、ワークの真ん中に穴を開ける必要がない研削加工の方法です。センタレス研削加工では、円筒形状のワークを、高速...

センタレス研削加工とは? センタレス研削加工とは、円筒状のワークの外側を滑らかに加工する技術で、ワークの真ん中に穴を開ける必要がない研削加工の方法です。センタレス研削加工では、円筒形状のワークを、高速...- 精密機械加工

2024年6月17日

-

ダイカストの鋳造欠陥・不良の種類一覧と対策方法を解説!

鋳造は、溶融金属を型に流し込み、冷却・固化させて形状を作る製造方法です。ダイカストは特に高圧で溶融金属を射出することで、高精度かつ複雑な形状の部品を短時間で製造する技術ですが、鋳造欠陥が発生することが...

鋳造は、溶融金属を型に流し込み、冷却・固化させて形状を作る製造方法です。ダイカストは特に高圧で溶融金属を射出することで、高精度かつ複雑な形状の部品を短時間で製造する技術ですが、鋳造欠陥が発生することが...- ダイカスト

2024年6月11日

-

共晶はんだ実装で必要不可欠なコンタミ防止対策

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...- 基盤設計・実装

2024年5月15日

-

エンプラ成形のポイントとは?

そんなエンプラの加工ですが、特に多く採用されている射出成形について、決して容易なものではありません。エンプラ成形が困難とされている理由は、ガスの発生や、金型やスクリューの摩耗など、様々な要因がございま...

そんなエンプラの加工ですが、特に多く採用されている射出成形について、決して容易なものではありません。エンプラ成形が困難とされている理由は、ガスの発生や、金型やスクリューの摩耗など、様々な要因がございま...- プラスチック成形

2024年3月11日

-

電子機器の設計・製作に必要な安全規格まとめ

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...- 基盤設計・実装

2024年2月23日

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日