フローはんだ付けとは?リフローとの違いから不具合&対策まで解説!

フローはんだ付けは、基板実装や電子機器製造において重要な役割を担うはんだ付け技術の一つです。フローはんだ付けでは、溶融したはんだを部品に接触させ、表面張力によって接合部を形成します。

本記事では、フローはんだ付けの基礎知識から、原理、メリット・デメリット、リフローはんだ付けとの違い、不具合と対策、そしてOEM・EMSパートナーズ.comの強みから実際の事例まで詳しく解説します。

そもそも”はんだ付け”とは?

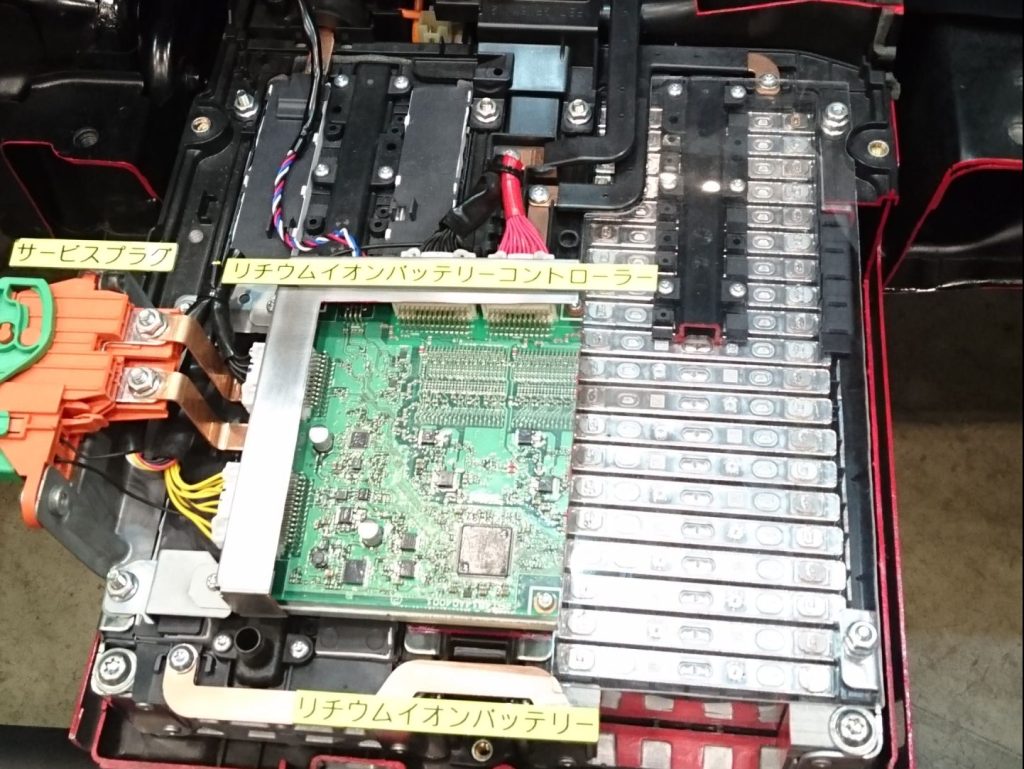

はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶縁体の板で、銅箔パターンが形成されており、電子部品を実装するための部品です。

はんだ付けは、溶融したはんだを電子部品の端子と基板の銅箔パターンに流し込み、冷却によって固化させるプロセスです。はんだは英語で”solder”、はんだ付けは英語で”soldering”となるため、はんだ付けはソルダリングとも呼ばれています。

はんだ付けにより、機械的強度と電気的接続が確立されます。はんだ付けの品質は、電子機器の信頼性に直結するため、適切な温度管理とフラックスの使用が重要です。フラックスは、酸化物を除去し、はんだの濡れ性を向上させる役割を担います。特に、表面実装技術(SMT)においては、高密度実装が求められるため、微細なはんだ付け技術が要求されます。

はんだの種類

主なはんだの種類には、「糸はんだ」「クリームはんだ」「棒はんだ」の3つが存在します。はんだ付けの設備に応じて使用するそれぞれを使い分けます。

- 糸はんだ :はんだゴテを使い電子部品をはんだ付けする際に使用します。見た目はやわらかい線材のようですが、糸はんだの中にはフラックスが入っています。

- クリームはんだ:ペースト状のクリームはんだ は、SMT(表面実装技術)でプリント基板のランド(PAD)上にはんだを印刷する場合に使用します。粒状のはんだ合金と液体のフラックスが混ざり合うことでクリーム状になり、基板上に印したりディスペンサなどで塗布することが可能となります。

- 棒はんだ:IMT(挿入実装技術)で 半田(フロー)槽に使用します。棒はんだを溶かした半田槽で、挿入された部品の端子と基板のランドとをはんだ付けする工法で使用します。

上記ははんだ自体の形状による種類ですが、はんだの組成による種類としては、鉛を含む「共晶はんだ」と、鉛を含まない「鉛フリーはんだ」の2種類に大きく分類することができます。

フローはんだ付けとは?フローはんだ槽の仕組みについて

フローはんだ付け(フローソルダリング)は、はんだ付けの一種であり、溶かしたはんだを部品に接触させ、はんだの表面張力によって接合部を形成する方法です。

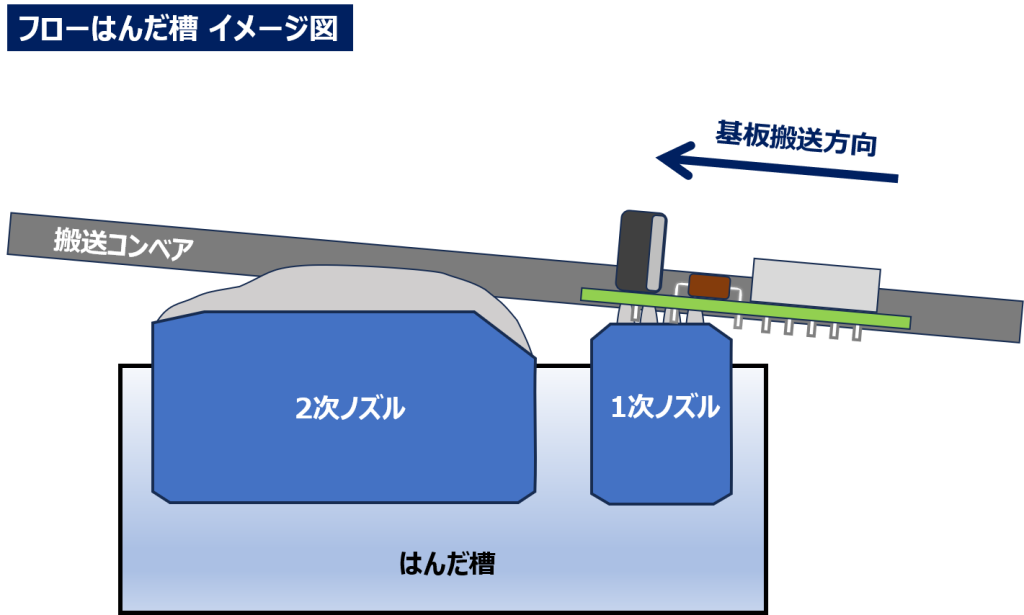

フローはんだ付けでは、フローはんだ槽と呼ばれる装置に溶かしたはんだを満たし、その上にコンベアで基板を搬送します。基板がはんだ槽を通過する際に、部品のリード線がはんだに浸漬され、はんだ付けが行われます。

フローはんだ槽とは?

フローはんだ槽とは、フローはんだ付けを行うための装置です。溶融したはんだを満たした槽の上に基板を搬送し、はんだを噴き上げて接合します。手作業のはんだ付け作業では、はんだをはんだごての先端に塗布して部品に接触させる方法が一般的ですが、フローはんだ槽でははんだの溶融した状態を継続的に供給するため、効率的にはんだ付けを行うことができます。

フローはんだ槽は、一定温度に保たれたはんだを溶融させ、溶融したはんだを噴出させるノズルを備えています。はんだを溶融させて噴出させることで、部品や配線に均一にはんだを付けることができます。また、フローはんだ槽は、はんだの供給量や噴出のタイミングを制御する機能も備えている場合があります。

フローはんだ槽でフローはんだを実施する際は、プリント基板にチップ部品を仮止め(ボンド接着)したり表面から部品を挿入(手挿入)したものをコンベアーではんだ槽内へ送り、フローはんだ槽の槽内で溶かされたはんだを噴き上げて、基板と部品に実装します。

フローはんだ槽では、はんだを一度に大量に供給できるため、作業効率が向上し、均一なはんだ付けを効率的に実施することができます。また、はんだの供給量や噴出の制御機能により、はんだの使用量を適切に調整することができ、無駄なくはんだを使用することができます。

自動はんだ付け装置 フローはんだ付け のしくみ

フローはんだ槽によるフローはんだ付けは、主に下記のような流れで実施されます。図には描かれていない点として、フラックス塗布やプリヒートが1次噴流の前段階にあります。

フローはんだの槽内は以下の通り2種類の噴流が備わっています。

- 1次噴流: 最初の噴流である1次噴流では、複数の噴出穴のあるノズルから勢いよくはんだが噴き上げられ、基板と部品の凹凸部分に接触し、はんだ付けが行われます。1次噴流では、スルーホール内や、表面実装部品の接合部に対するはんだ付けを主な目的としています。

- 2次噴流: 続く2次噴流では、穏やかにひとかたまりとなってはんだが噴流されます。2次噴流では、1次噴流で発生するブリッジを解消し、きれいなフィレット(はんだが裾広がりに良好に固まった状態)を形成することを目的としています。

下記がはんだ噴流の様子を動画で撮影したものです。

そして下記が、基板搬送の様子です。

フローはんだ付けの長所・短所

フローはんだ付けは、他の方法と比べて、以下のような特徴があります。

- メリット:

- 大量生産に適している

- コストが低い

- デメリット:

- 高密度実装には不向き

- はんだブリッジなどの不具合が発生しやすい

フローはんだ槽は長いコンベアを使って基板を送るため量産に向いています。また、基板に部品をたくさん実装した状態ではんだ噴流を当てる為、一度にたくさんの部品にはんだ付けをすることができ、スケールメリットによってコストを抑えることができます。しかし部品の高さや配置によって全ての部品に同じように噴流を当てる事が難しい為、ショート等の不良が出てしまう事もあります。

フローはんだ付けとリフローはんだ付けの違い

フローはんだ付けに似た名称のはんだ付けとして、リフローはんだ付けがあげられます。ここでは、フローはんだ付けとリフローはんだ付けの違いを説明いたします。

リフローはんだ付けとは?

リフローはんだ付けは、クリームはんだと呼ばれるペースト状のはんだを印刷し、その上に部品を載せて炉内で加熱することで、はんだを溶かして接合する方法です。

クリームはんだを塗る工程では、はんだ部だけ穴が開いた金属板(メタルマスク)を基板と重ね、その上から塗ります。メタルマスクは、はんだのパターン毎に必要となります。またリード部品は、実装後のはんだクリーム印刷が不可になるため、適用不可となります。

リフローはんだ付けは、高速かつ正確なはんだ付けを実現し、特に表面実装技術(SMT)による大量生産時に広く使用されます。適切な温度制御と工程設計により、部品のダメージを最小限に抑えながら、信頼性の高いはんだ接合を実現することができます。

両面リフローとは?

両面リフローは、基板の両面に部品を実装する場合に用いられるリフローはんだ付けの一種です。

両面リフローは、特に高密度の基板や複雑な回路を持つ電子機器の製造に使用されます。両面リフローを採用することで、基板の両面に電子部品を効率的かつ正確に取り付けることができます。ただし、両面リフローははんだ付けのプロセスが複雑になるため、慎重な工程設計が必要です。また基板上の電子部品同士が干渉しないように配置することも重要です。

フローはんだ付けとリフローはんだ付けの比較

フローはんだ付けとリフローはんだ付けの比較を表にしてまとめました。

| 項目 | フローはんだ付け | リフローはんだ付け |

|---|---|---|

| はんだの種類 | 溶融はんだ | クリームはんだ |

| 加熱方法 | はんだ槽 | リフロー炉 |

| 適用部品 | リード部品、一部チップ部品 | チップ部品 |

| メリット | 大量生産、低コスト | 高密度実装、熱影響が少ない |

| デメリット | 高密度実装不可、熱影響大 | コスト高、一部リード部品には不向き |

フローはんだ付けとリフローはんだ付けの使い分け

フローはんだ付けとリフローはんだ付けは、それぞれにメリットとデメリットがあり、用途によって使い分ける必要があります。

- フローはんだ付けは、大量生産に適しており、コストが低いというメリットがあります。一方、高密度実装には不向きで、熱に弱い部品には使用できないというデメリットがあります。

- リフローはんだ付けは、高密度実装に適しており、熱影響が少ないというメリットがあります。一方、コストが高く、一部のリード部品には不向きというデメリットがあります。

一般的に、リード部品や一部のチップ部品のIMT実装にはフローはんだ付けが、チップ部品のSMT実装にはリフローはんだ付けが適しています。また、混載実装の際は基本的にリフロー ⇒ フローの順番ではんだ付けが実施されます。

フローはんだ付けにおける不具合と対策

フローはんだ付けは、多くの電子機器の製造に利用されていますが、その工程においていくつかの不具合が発生する可能性があります。これらの不具合は、製品の品質や信頼性に影響を与える可能性があるため、適切な対策を講じる必要があります。

フローはんだ付けにおいて、よくある不具合の種類と原因

フローはんだ付けで発生する不具合には、以下のようなものがあります。

- はんだブリッジ: 隣接するはんだ付け箇所がはんだでつながってしまう現象。

- 原因: はんだの過剰供給、ランド間隔が狭い、フラックスの塗布不良など。

- 未はんだ: はんだが部品に濡れ広がらず、接合不良となる現象。

- 原因: フラックスの劣化、はんだ付け温度が低い、部品の酸化など。

- フラックス残渣: フラックスが基板上に残ってしまう現象。

- 原因: フラックスの洗浄不足、フラックスの種類不適切など。

- 部品の浮き: 部品が基板から浮いてしまう現象。

- 原因: はんだ付け温度が高すぎる、部品の熱膨張率と基板の熱膨張率の差など。

トラブルシューティング

これらの不具合を解決するためには、原因を特定し、適切な対策を講じる必要があります。例えば、はんだブリッジが発生した場合には、はんだの供給量を調整したり、ランド間隔を広げたりするなどの対策が考えられます。

フローはんだ付けのブリッジ対策

ブリッジとは、はんだ付けにおいて、隣接する端子間やランド間がはんだで接続されてしまう現象です。ブリッジが発生すると、電気的な短絡や回路の誤動作を引き起こす可能性があり、製品の品質に悪影響を及ぼします。

フローはんだ付けにおけるブリッジ対策としては、以下の点が挙げられます。

- ランド設計: ランド間隔を適切に設定し、はんだのブリッジ発生を抑制します。

- フラックス: 適切なフラックスを使用することで、はんだの濡れ性を向上させ、ブリッジ発生を抑制します。

- はんだ: ブリッジが発生しにくい低融点のはんだを使用します。

- 温度管理: はんだ付け温度を適切に管理することで、はんだの過剰な溶融を防ぎ、ブリッジ発生を抑制します。

日東電気だからこそ可能なフローはんだ付け

当サイトを運営する日東電気では、高品質なフローはんだ付けを実現するための最新設備と技術力を有しています。

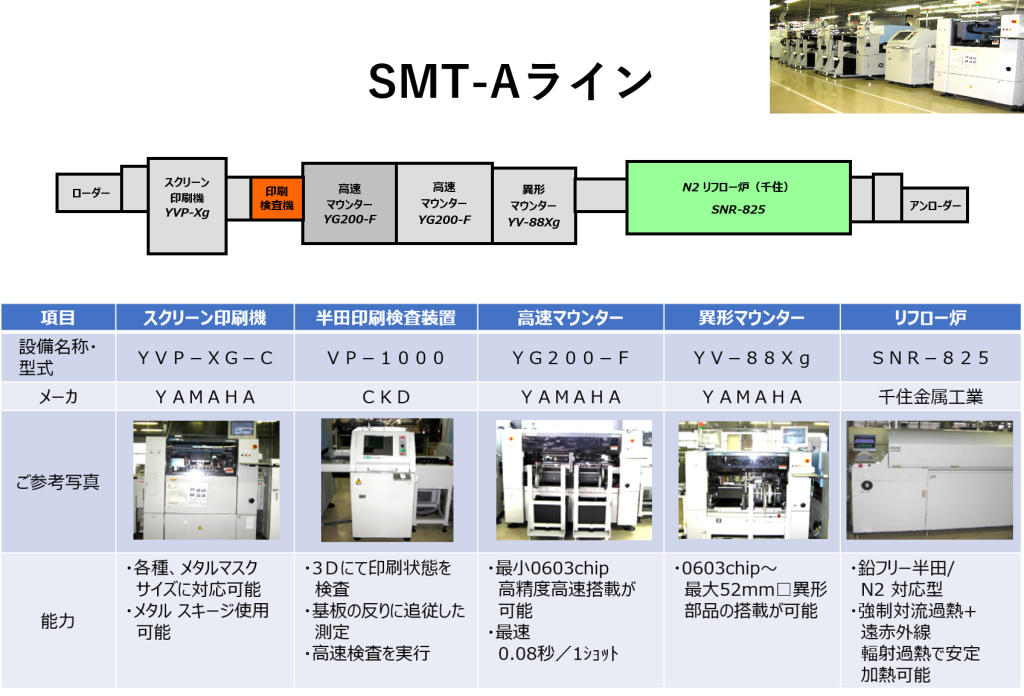

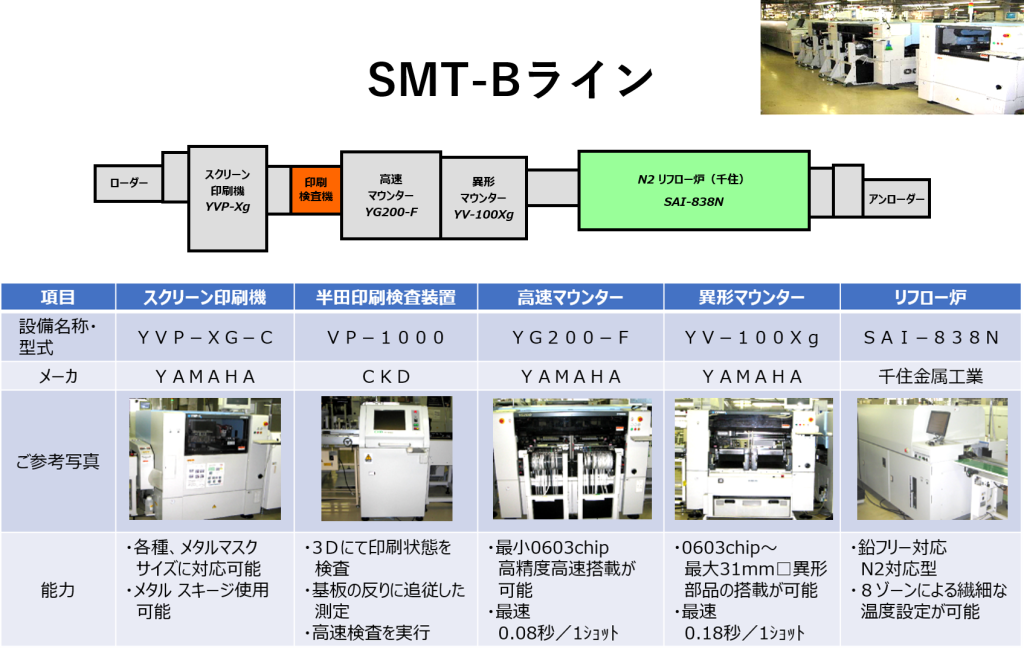

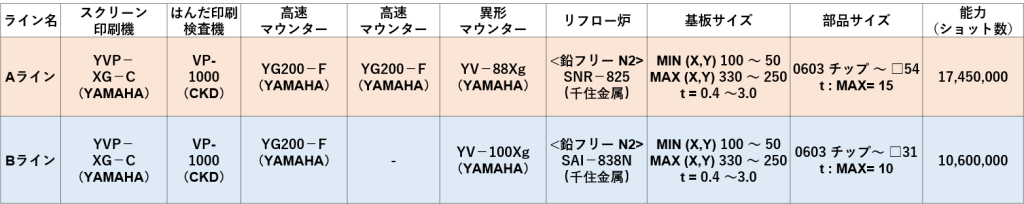

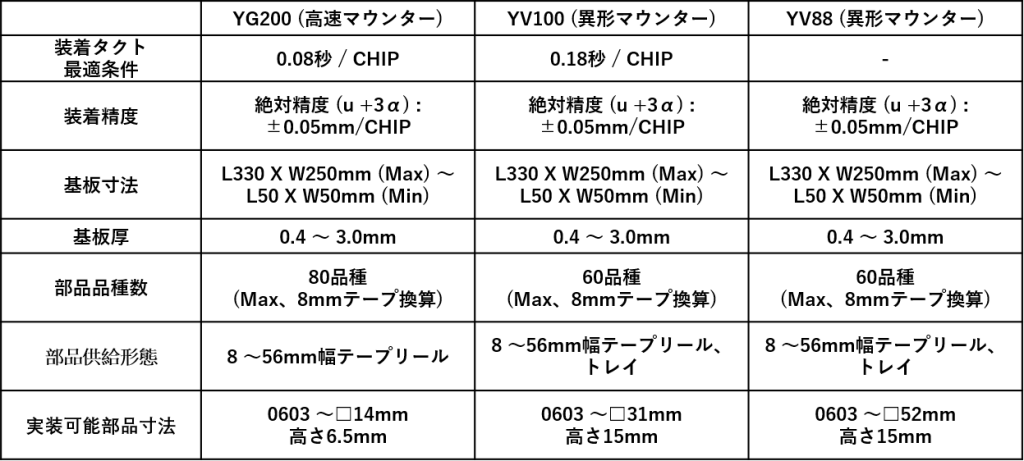

SMTライン(スクリーン印刷・チップマウンター・リフロー)

当社ではSMTラインを2ライン保有しております。SMT搭載機と鉛フリー半田対応型(N2)リフローを含めて、 3つのラインを保有しております。0603チップから52ミリ角のBGAなどの大型異形部品まで、高精度の搭載が可能です。

YAMAHA マウンター 基本データ

・搭載(実装)能力

現在、1シフト(8~10h 稼働)体制のため、現ショット数×約 1.5倍の余力があります。

・機種切り替え

A・Bラインともに 一括台車を使用しているため、段取り時間を大幅に短縮しています。

・印刷品質

クリームはんだ印刷後に、3D 検査機をインラインで装備しているため、印刷品質を保証する事ができます。

・リフロー品質

2ラインともN2 仕様のため、お客様のご要望に合わせて 大気・N2 の生産が可能です。

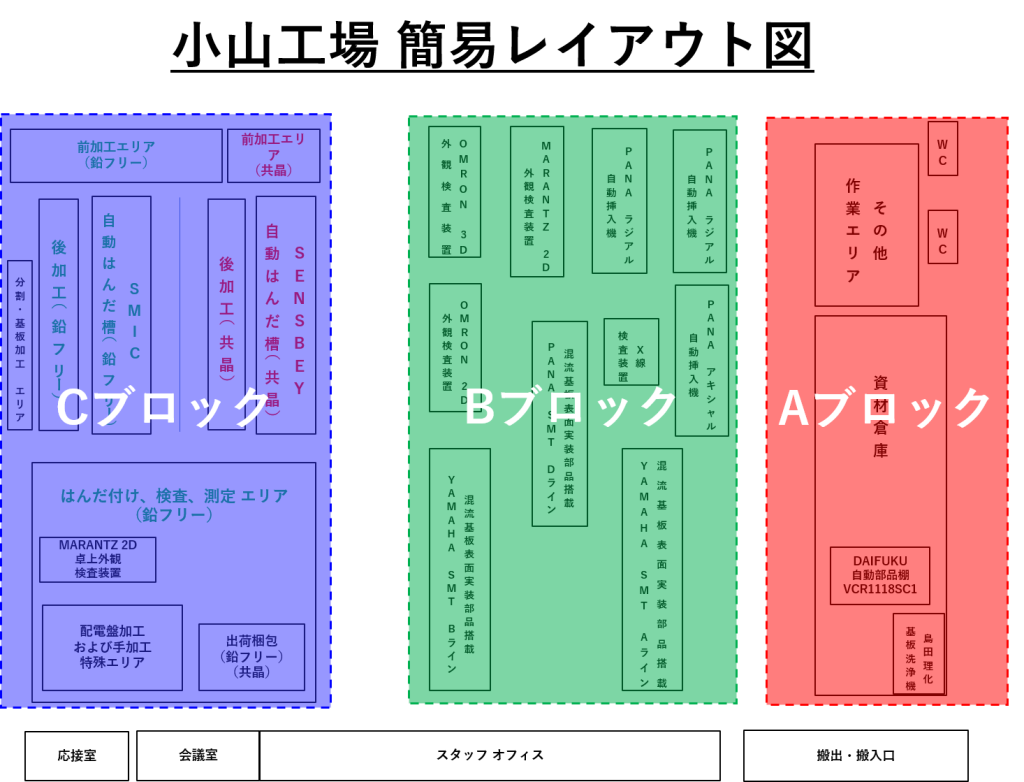

コンタミ防止をする工場レイアウト

基板実装を行う日東電気の小山工場では、下記のような工場レイアウトを組んでおり、自動部品棚を活用した部品自社調達(Aブロック)から、各種検査(Bブロック)、共晶はんだ、鉛フリーはんだの自動はんだ槽によるライン実装(Cブロック)まで、すべて一貫対応しております。

>>OEM・EMSパートナーズ.comによる基板設計・実装ソリューション

日東電気ならではのはんだ付けとは?

当サイトを運営する日東電気では、鉛フリーはんだと共晶はんだ、どちらにも対応をしております。

多種多様なはんだプロセスへの対応力

日東電気では、様々なはんだ付けに対応しており、お客様のご要望に応じて最適なはんだ工程や基板実装方法のご提案を行っております。

はんだ付けには大きなプロセスとして、

- リフロー実装工程:表面実装(いわゆるSMT実装)

- フローはんだ工程:ソルダーリング装置やはんだ付けロボットを用いる

- マニュアルはんだ工程:人の手を介して行う

- ロボットはんだ工程:ロボットによる効率的なはんだ付け

という4種類のはんだ工程があります。当社ではすべてのはんだ工程に問題なく対応しております。

鉛フリーはんだラインと共晶はんだラインにおける徹底したコンタミ防止

当社では鉛フリーはんだと共晶はんだ、どちらもラインを構築しておりますが、各ラインを別々に構築・管理しており、徹底したコンタミ防止対策を施しております。先述の通り、鉛フリーはんだは、RoHS規制によって開発が進められたはんだです。そのため、一定以上の鉛を含まないようにする必要があり、生産ラインにおいても対策が必要となります。共晶はんだと鉛フリーはんだを同じラインで実装すると、どうしてもコンタミが発生しかねません。

しかし当社では、共晶はんだは共晶はんだ専用のラインで基板実装を行っており、ライン単位で徹底したコンタミ防止対策を取っております。

現在は鉛フリーはんだを選択する電子機器も多くなっていますが、当社では現在でも共晶はんだのご依頼を多くいただいております。

共晶はんだの基板設計・実装に関する実績とノウハウ

共晶はんだ基板は、発電、鉄道関係、船舶、などの公共事業・インフラ設備に関わる分野で多く使用されています。高い信頼が求められるため、高精度な基板実装が必要となります。

日東電気では、これまでに上記のような公共・インフラ設備向けに数多くの共晶はんだの基板設計・実装を行った実績がございます。この実績と培ってきたノウハウこそが、当社が共晶はんだの基板設計・実装で選ばれる理由の1つです。

日東電気ならではのプリント基板 設計・実装

当サイトを運営する日東電気では、これまでに数多くのプリント基板の設計・実装を行ってまいりました。日東電気だからこそ可能なプリント基板の設計・実装としては、下記のような特徴があげられます。

プリント基板の設計・実装に関する圧倒的な実績

これまでに日東電気では、様々な業界のお客様に向けて、多種多様なプリント基板の設計・実装を行ってきました。プリント基板の種類としては、ガラスコンポジット基板のCEM-3、ガラスエポキシ基板のFR-4が実績の大半を占めますが、高機能特性を持つテフロン基板・セラミック基板も実績としてございます。また最近では余り出回りませんが、紙フェノール基板の実装も対応しております。

混載実装への対応力

現在は電子機器も高機能化されており、その数量も増えていることから、生産性や低コストを重要視され、特に量産工程では表面実装が多く採用されています。一方で挿入実装は信頼性が高くストレス耐性も高い用途で必要とされます。

この両方を兼ね備えたのが、混載実装です。混載実装は、同一基板上でスルーホール(IMT、DIP)実装と表面(SMT)実装の両方を実施する実装方法です。表面実装と挿入実装では、実装できる部品が異なるため、多様な部品の実装が求められる場合に混載実装が使用されます。表面実装と挿入実装のどちらも必要な混載実装は、信頼性が高くストレス耐性も必要な製品を、なるべくコストを抑えつつ量産が必要な製品に採用されます。

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。

リスクを徹底的に排除するVE提案

お客様が不安に思われる防水や火災などの機能面のリスクを徹底的に排除するためのVE提案や対策についても積極的にご提案を行い、エラーが生じない、万が一生じてもすぐにエラー発見できるEMS生産体制を構築いたします。UL規格、IEC規格、EMC規格、PSEマーク、S-JET認証、RoHS指令、系統連系保護装置等認証、第三者認証制度、JQA(日本品質機構)など、各種規格や制度に則って、安心いただける電子機器EMSメーカーとして基板設計・実装を行っております。

工程FMEAにも対応

当社ではお客様のご要望に合わせて、工程FMEAにも対応しております。FMEA(Failure Mode and Effects Analysis)は、製品やプロセスにおける各種の障害や故障の可能性を予測し、その結果に対する影響を定量的に評価する手法です。FMEAは、日本語では故障モード影響解析と呼ばれます。製品の設計段階からプロセスの改善後まで、あらゆる段階での障害や故障のリスク評価を行い、予防的な対応策を立てることで、製品やプロセスの品質を向上させることができます。

基板関連部品の調達力・在庫力

基板実装には様々な電子部品が必要となりますが、当社では電子機器メーカー様の調達代行という側面も持っており、お客様に代わって基板周辺部品の自社調達も行っております。

コイルや抵抗、ハーネスなどの電子部品から、プラスチック筐体、板金筐体などの組立工程に必要な部品まで、すべて調達いたします。

>>日東電気グループは、OEM・EMSのベストパートナーです。

基板設計・実装に関する技術提案事例

続いて、実際に当社でご提案した、基板設計・実装技術提案事例です。

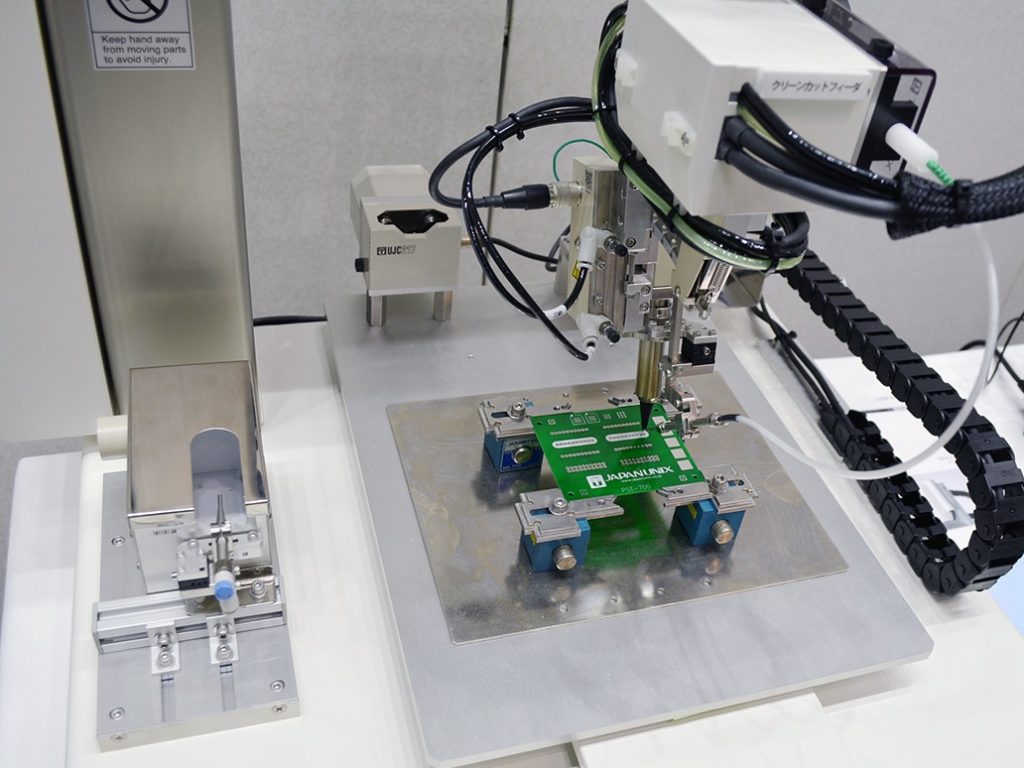

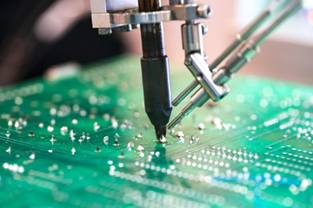

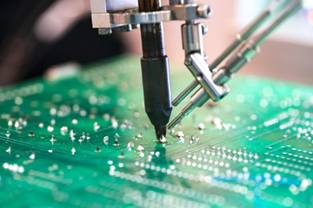

ロボットはんだ付けによる基板実装で生産性向上&品質向上

大手自動車メーカーのお客様から、ピン数の多いコネクタはんだ付けを伴う基板実装のご相談をいただきました。ピン数が多くなればなるほど工数はかかりますが、手作業で実施するとどうしても品質のバラツキやヒューマンエラーが生じてしまいます。

そこで当社では、ロボットはんだ付けによる基板実装のご提案をいたしました。当社ではJAPANUNIX製のはんだ付けロボットを2台保有しており、数量やはんだ付けの内容に基づいてご提案をしております。

人的作業からロボットによるはんだ付け作業に変更することで…

基板設計・実装に関する製品事例

続いて、実際に当社が製作した基板設計・実装に関する製品事例をご紹介いたします。

モバイルカー向け基板&ダイカスト筐体組立実装

こちらは次世代モバイルカー向けの基板&ダイカスト筐体組立実装事例です。基板サイズは200×200、製品サイズは500×500×200で、100個/月の量産品でした。

次世代モバイルカー開発の担当者から直接お問い合わせをいただき、回路図はお客様にて作成・支給いただきました。当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気検査までワンストップで対応いたしました。

シニアカー用インバーターユニット

こちらはシニアカー用インバーターユニットです。基板サイズは180×150、製品サイズは230×200で、100個/月の量産品でした。

シニアカーの開発担当者の方からご相談をいただき、当社の小山工場でアートワーク設計から基板実装、ハーネス加工まで対応し、水戸工場でダイカストケース製造(金型はお客様より支給)を実施いたしました。その後、組立から電気試験までワンストップで対応いたしました。

基板設計・実装のことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板設計・実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。

関連した基礎知識

-

共晶はんだ実装で必要不可欠なコンタミ防止対策

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...- 基盤設計・実装

2024年5月15日

-

共晶はんだとは?現在も共晶はんだが必要な理由とは?

ここでは、共晶はんだの概要から成分組成、鉛フリーはんだが広まった背景と現状、それでも共晶はんだが必要な理由、そして共晶はんだによる基板実装のポイントから、実際に当社で設計・実装した基板事例まで、まとめ...

ここでは、共晶はんだの概要から成分組成、鉛フリーはんだが広まった背景と現状、それでも共晶はんだが必要な理由、そして共晶はんだによる基板実装のポイントから、実際に当社で設計・実装した基板事例まで、まとめ...- 基盤設計・実装

2024年5月15日

-

多層基板とビルドアップ基板の違いとは?

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...- 基盤設計・実装

2024年4月19日

-

電子機器の設計・製作に必要な安全規格まとめ

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...- 基盤設計・実装

2024年2月23日

-

プリント基板の種類一覧をご紹介!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年2月16日

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日

-

基板アートワーク設計とは?

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...- 電子機器EMS

- 基盤設計・実装

2024年4月19日

-

共晶はんだと鉛フリーはんだを徹底比較!

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...- 基盤設計・実装

2024年1月8日

-

混載実装とは?

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。 ここでは、SMT実装...

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。 ここでは、SMT実装...- 電子機器EMS

- 基盤設計・実装

2024年2月9日

-

SMTとIMTの違いとは?

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...- 電子機器EMS

- 基盤設計・実装

2023年9月21日