S-JET認証とは?信頼性の高い電子機器EMSパートナー選定のポイントまで解説

S-JET認証は、電子機器の信頼性と安全性を証明する重要な基準です。本記事では、S-JET認証の概要やSマークとPSEマークの違いを解説し、蓄電池や太陽光モジュールでなぜS-JET認証が必要なのかを詳しく説明します。

JETとは?

JET(一般財団法人 電気安全環境研究所)は、電気製品の安全性や環境適合性を評価する第三者機関であり、日本国内において広く信頼されています。JETの役割は、電気製品が国内の厳しい安全基準を満たしているかを検証し、消費者や企業が安心して製品を利用できるようにすることです。特に、電気用品安全法(PSE法)に基づく認証や、電気製品の安全試験を行うことで、製品の品質保証に大きく貢献しています。

JETは、各種認証を通じて製品の信頼性と安全性を高め、企業が国内外で競争力を発揮できるようサポートしています。日本国内では「S-JETマーク」や「PSEマーク」が代表的な認証であり、これらは電気製品の安全性の証として消費者に広く認識されています。

JETの認証を取得することで、製品は国内市場での信頼性を確保し、企業間取引において重要な選定基準となります。特に電子機器や高電圧機器においては、JETの認証が品質を保証する大きな指標となり、製品の安全性を強く訴求できます。

S-JET認証とは?

S-JET認証は、電気用品安全法(PSE法)を補完する第三者認証制度であり、製品の安全性と品質を客観的に証明します。この認証制度は、製品試験や工場の品質管理調査を行い、厳格な基準を満たした製品にS-JETマークを付与します。

S-JET認証を取得した製品は、電気安全環境研究所(JET)による試験基準への適合性が公正に証明されており、製造事業者の安全確保や品質保証レベルがさらに向上します。この認証を持つ製品は、消費者や取引先に対し、より高い信頼性をアピールできるのが特徴です。

S-JETマークの表示製品は、試験基準や安全基準を満たしているだけでなく、定期的な品質管理体制の調査も受けており、製品の信頼性が一層高まります。消費者は、S-JET認証を確認することで、安全性が保証された製品を安心して選ぶことができます。また、認証の対象製品は電気用品全般であり、取得を希望する全ての電気製品が対象となります。

S-JET認証の取得は、JETが製造事業者をバックアップし、品質保証と安全管理の強化をサポートします。これにより、製造業者は市場での競争力を高め、消費者からの信頼性を向上させることができます。

SマークとPSEマークの違いとは?

SマークとPSEマークは、どちらも電気製品の安全基準を示すマークですが、目的と適用基準に違いがあります。

PSEマークは、電気用品安全法(PSE法)に基づく義務的な認証で、特定電気用品やその他の電気製品が法律で定められた基準を満たしていることを示します。特定電気用品は、例えば電気温水器や電動おもちゃなど、感電や火災リスクの高い製品が対象となり、国の認可を受けた検査機関による適合検査が義務付けられています。その他の電気用品には、冷蔵庫や洗濯機、テレビなどが含まれ、製造者自身が安全確認を行い、製品にPSEマークを表示します。

一方、Sマークは、JET(電気安全環境研究所)による第三者認証で、PSEマークの基準よりもさらに厳格な安全基準に基づいて評価されます。S-JET認証製品は、製品試験に加え、工場の品質管理体制も調査されるため、信頼性が一層高まります。Sマークは任意の認証ですが、取得することで企業間取引や消費者からの信頼を向上させ、製品の安全性を強くアピールすることができます。

また、Sマークのデザインには、○とSの組み合わせが用いられています。○は地球を象徴し、「事業者」「認証機関」「販売事業者」「消費者」間の信頼の和を示します。また、Sは「Safety(安全)」を意味し、グローバルな視点での信頼性を担保する認証であることを表現しています。Sマークは、Sマークと認証機関名が合わさって表示されます。そのためS-JET認証製品には、JETによって認証されたSマークが付与されます。

蓄電池や太陽光モジュールでS-JET認証が必要な理由

蓄電池や太陽光モジュールは、エネルギー関連製品として高い信頼性と安全性が求められます。これらの製品は、長期間にわたる安定稼働や過酷な環境での使用が一般的であり、火災や漏電のリスクを最小限に抑える必要があります。

そのため電子機器メーカーは、S-JET認証を取得することで、これらの製品が日本国内の厳しい安全基準を満たしていることが証明され、取引先やユーザーにとって信頼性の高い蓄電池や太陽光モジュールを製造販売することができます。

特に蓄電池や太陽光モジュールは、国のインフラとして重要な役割を担っており、信頼性が直接的に社会的な安全に結びつきます。S-JET認証を持つことで、製品の品質が保証され、エネルギー市場での競争力も高まります。

日東電気はS-JET認証取得の実績がございます

日東電気は、S-JET認証取得の実績がある数少ない企業の一つです。また当社では、第三者評価によるSマークだけでなく、法的なPSEマークにも対応しております。下記が、日東電気が認証取得の実績がある各種認証の一覧です。

- UL規格

- IEC規格

- EMC規格

- PSEマーク

- S-JET認証

- RoHS指令

- 系統連系保護装置等認証

- 第三者認証制度

- JQA(日本品質機構)

- 医療機器製造業登録

このように日東電気はグループ全体で様々な電子機器EMSに関する認証を取得しており、お客様に安心・安全に使用いただける製品の製造を行っております。

日東電気による電子機器EMSの特徴

当社による電子機器EMSの特徴は、下記の通りです。

S-JET認証取得をはじめとした、各種認証登録工場による信頼性の高い電子機器製造体制

日東電気は、S-JET認証取得の実績があり、第三者からも信頼性が高い電子機器の製造を行っております。またその他にも、様々な電子機器EMSに必要となる認証登録を行っており、国内大手メーカーの皆さまから安心して製造依頼をいただいております。

幅広い業界での電子機器EMSの実績

日東電気は、発電所や鉄道などインフラ業界への電子機器の提供実績を多数有しており、この実績が高い信頼性の証明となっています。インフラ関連製品は、特に高い品質と耐久性が求められる分野であり、日東電気のEMSサービスは国内インフラを基板実装や電子機器設計の段階から応えています。

多種多様なはんだプロセスへの対応力

日東電気では、様々なはんだ付けに対応しており、お客様のご要望に応じて最適なはんだ工程や基板実装方法のご提案を行っております。

はんだ付けには大きなプロセスとして、

- リフロー実装工程:表面実装(いわゆるSMT実装)

- フローはんだ工程:ソルダーリング装置やはんだ付けロボットを用いる

- マニュアルはんだ工程:人の手を介して行う

という3種類のはんだ工程があります。当社ではすべてのはんだ工程に問題なく対応しております。

鉛フリーはんだラインと共晶はんだラインにおける徹底したコンタミ防止

当社では鉛フリーはんだと共晶はんだ、どちらもラインを構築しておりますが、各ラインを別々に構築・管理しており、徹底したコンタミ防止対策を施しております。先述の通り、鉛フリーはんだは、RoHS規制によって開発が進められたはんだです。そのため、一定以上の鉛を含まないようにする必要があり、生産ラインにおいても対策が必要となります。共晶はんだと鉛フリーはんだを同じラインで実装すると、どうしてもコンタミが発生しかねません。

しかし当社では、共晶はんだは共晶はんだ専用のラインで基板実装を行っており、ライン単位で徹底したコンタミ防止対策を取っております。

現在は鉛フリーはんだを選択する電子機器も多くなっていますが、当社では現在でも共晶はんだのご依頼を多くいただいております。

プリント基板の設計・実装に関する圧倒的な実績

これまでに日東電気では、様々な業界のお客様に向けて、多種多様なプリント基板の設計・実装を行ってきました。プリント基板の種類としては、ガラスコンポジット基板のCEM-3、ガラスエポキシ基板のFR-4が実績の大半を占めますが、高機能特性を持つテフロン基板・セラミック基板も実績としてございます。また最近では余り出回りませんが、紙フェノール基板の実装も対応しております。

工程FMEAにも対応

当社ではお客様のご要望に合わせて、工程FMEAにも対応しております。FMEA(Failure Mode and Effects Analysis)は、製品やプロセスにおける各種の障害や故障の可能性を予測し、その結果に対する影響を定量的に評価する手法です。FMEAは、日本語では故障モード影響解析と呼ばれます。製品の設計段階からプロセスの改善後まで、あらゆる段階での障害や故障のリスク評価を行い、予防的な対応策を立てることで、製品やプロセスの品質を向上させることができます。

基板関連部品の調達力・在庫力

基板実装には様々な電子部品が必要となりますが、当社では電子機器メーカー様の調達代行という側面も持っており、お客様に代わって基板周辺部品の自社調達も行っております。

コイルや抵抗、ハーネスなどの電子部品から、プラスチック筐体、板金筐体などの組立工程に必要な部品まで、すべて調達いたします。

>>日東電気グループは、OEM・EMSのベストパートナーです。

電子機器EMSに関する技術提案事例

続いて、実際に当社でご提案した、電子機器EMSに関する技術提案事例です。

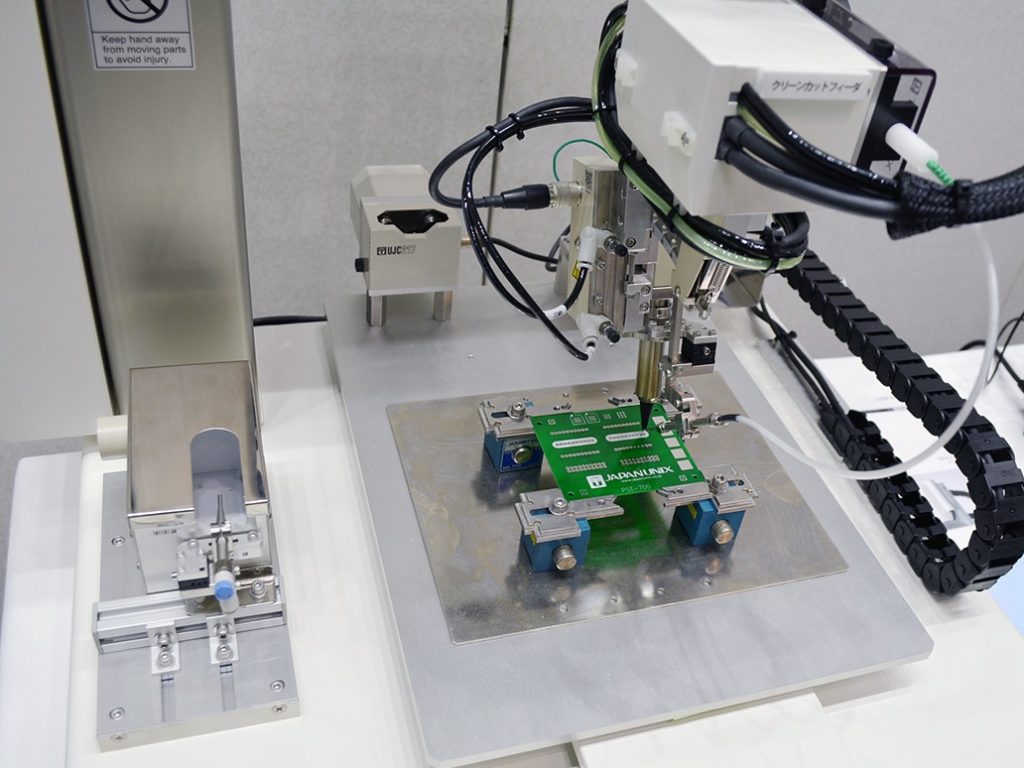

ロボットはんだ付けによる基板実装で生産性向上&品質向上

大手自動車メーカーのお客様から、ピン数の多いコネクタはんだ付けを伴う基板実装のご相談をいただきました。ピン数が多くなればなるほど工数はかかりますが、手作業で実施するとどうしても品質のバラツキやヒューマンエラーが生じてしまいます。

そこで当社では、ロボットはんだ付けによる基板実装のご提案をいたしました。当社ではJAPANUNIX製のはんだ付けロボットを2台保有しており、数量やはんだ付けの内容に基づいてご提案をしております。

人的作業からロボットによるはんだ付け作業に変更することで…

基板&ケースの両面から防水・防湿対策

お客様からは、急速充電装置を作成するにあたり、防水・防湿の対策について、効果のある方法について相談をお受けしました。既存の充電装置メーカーでは防水・防湿対策対策が困難でお断りされてしまい、基板実装から防水対策が施された筐体組立まで対応可能なOEM先を探していたとのことでした。そのような中で、基板実装から筐体組立まで実施している当社にご相談いただきました。

そこで当社からは、基板とケース、両面からの防水・防湿対策をご提案いたしました。基板に対しては…

板金 ⇒ FRPに材質変更して塩害対策&コストダウン&軽量化

お客様より、船舶機器の塩害錆対策/軽量化の相談をいただきました。海辺の潮風に晒される環境下で使用される製品のため、これまでの板金機器では定期的にドックで再塗装をして塩害対策を実施する必要があり、時間的なコストが大きくのしかかっていたとのことでした。また費用的なコストについても塗装費が大きくなってしまうとのことで、ケースについてご提案できないかということで当社にご相談をいただきました。

そこで当社では、船舶機器の外観を板金からFRPにする材質変更のご提案をいたしました。外側のケース部分を板金からFRPに変更することで…

電子機器の強度向上&防水・防塵対策

お客様からは車載用電子機器部品のEMS生産依頼をいただきました。この電子機器部品の防水・防塵の対策を施すにあたり、樹脂ケースを使用する予定でした。しかし車載部品ということもあり車両の振動への耐久性が必要で、より強固する強度向上対策についても提案してもらいたいということで、、お客様からご相談をお受けしました。

そこで当社では、強度向上&防水・防塵対策を同時に実現する方法をご提案いたしました。具体的には…

S-JET認証に関連する電子機器EMS事例

続いて、実際に当社が製作したS-JET認証に関連する電子機器EMS事例をご紹介いたします。

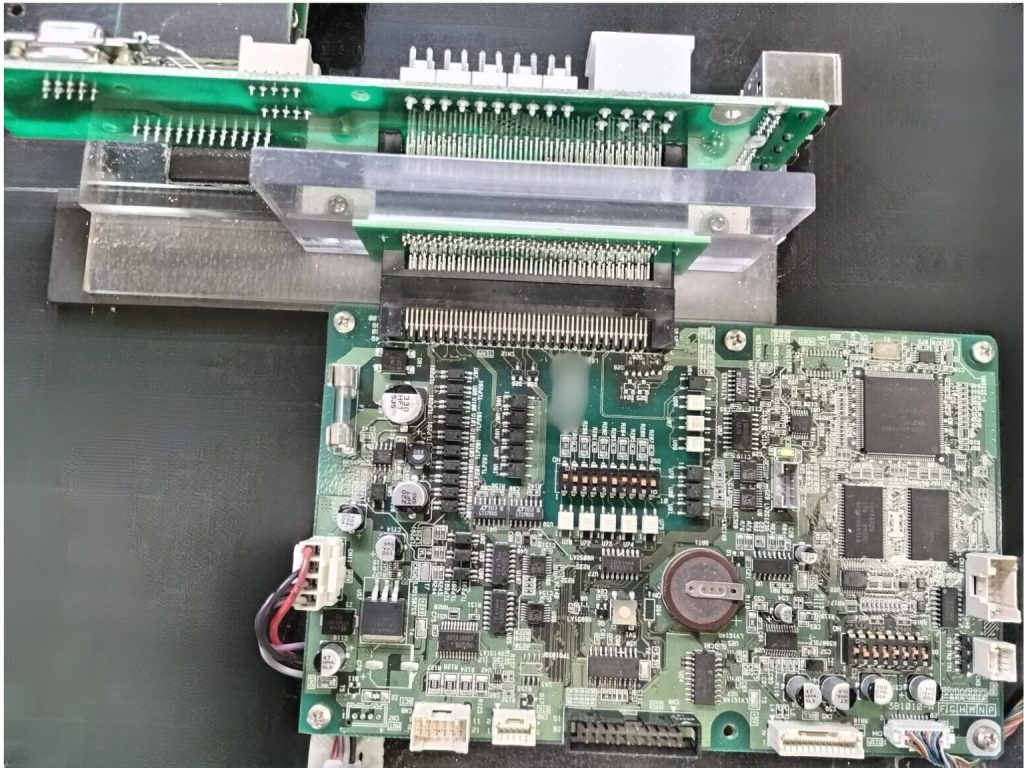

リン除去装置用基板

こちらはリン除去装置用基板です。基板サイズは150×120、100台/月のロット数で生産いたしました。

こちらの基板は、浄化槽内のリンを除去する装置に使用される制御基板で、水処理施設などの高機能要求の浄化槽に設置されて使用されます。お客様から基板・装置全体の仕様書のみいただき、お打ち合わせの中で電子回路設計を検討し、当社で電子回路の設計から基板アートワークの設計まで行いました。また、基板の筐体から装置の機構まで当社で設計を行った、機構&電子どちらも自社設計であるODM事例の1つです。

こちらの基板は、定電流の電源回路基板であり、6段階で電流設定ができるように電子回路の設計からアートワーク設計、基板実装までをすべて実施いたしました。

また本基板は、国内のみならず米国向けへも輸出を行う製品だったため、UL規格に適合した製品安全規格の上で、設計・部品調達を行い、無事に製品化を実現することができた製品でした。またUL規格だけでなく、同時に国内の認証規格であるS-JET認証も取得いたしました。

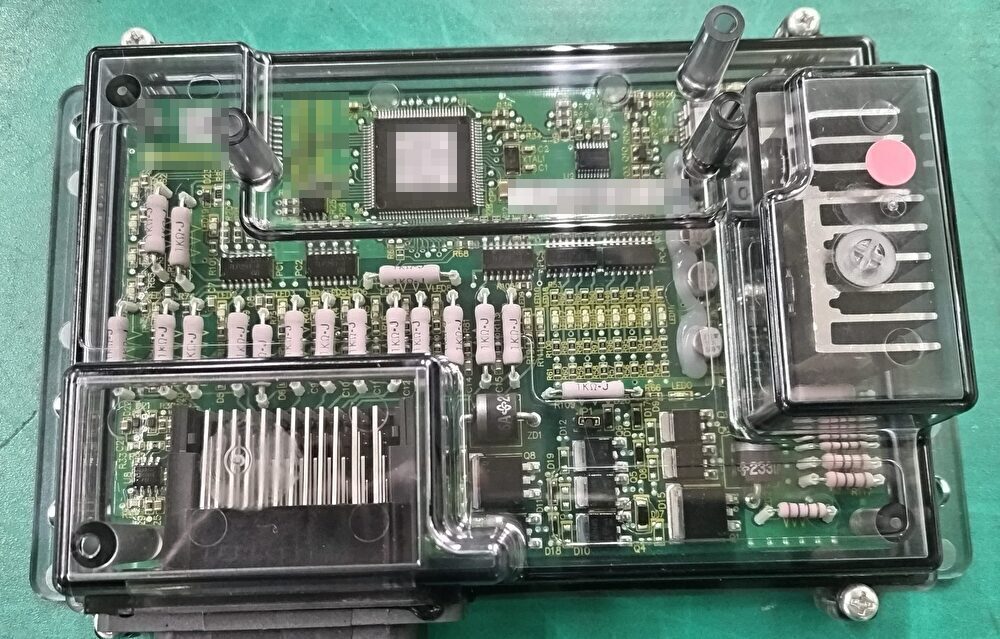

リン除去装置基板ユニット

こちらはリン除去装置基板ユニットです。基板サイズは150×120、製品サイズは180×150、100台/月のロット数で生産いたしました。基板の筐体から装置の機構まで当社で設計を行った、機構&電子どちらも自社設計であるODM事例の1つです。

こちらの基板は、浄化槽内のリンを除去する装置に使用される制御基板で、水処理施設などの高機能要求の浄化槽に設置されて使用されます。お客様から基板・装置全体の仕様書のみいただき、お打ち合わせの中で電子回路設計を検討し、当社で電子回路の設計から基板アートワークの設計まで行いました。

写真に映っている基板の樹脂ボックスについてはお客様より支給いただいていますが、当社で最適な筐体設計や機構設計を行った上で、お客様からの調達をお願いいたしました。また、電極の異常を知らせるためのLED表示を付けております。さらに、こちらの製品は浄化槽で使用される製品のため防水が必須でした。そのため当社にて、ケース内のポッティング処理を行いました。

検査仕様については、お客様と取り決めを行い、検査装置や製品を取り付けるための治具を自社にて考案・設計・製作しています。また群馬県の試験場を使用して、製品認証が必要なEMCや雷サージ等、自社で検証を実施した製品でもあります。

こちらの基板ユニットは、国内のみならず米国向けへも輸出を行う製品だったため、UL規格に適合した製品安全規格の上で、設計・部品調達を行い、無事に製品化を実現することができた製品でした。またUL規格だけでなく、同時に国内の認証規格であるS-JET認証の第三者認証も取得いたしました。

電子機器のEMSのことなら、OEM・EMSパートナーズ.comまで!

当サイトを運営する日東電気グループでは、基板アートワークの設計から混載実装、各種検査までをワンストップで対応しております。国内大手メーカー様の基板設計・実装工場として、当社をOEM・EMS先に選定いただきましたら、お客様のパートナー企業として様々な角度から技術提案をいたします。さらに当社では、部品の調達からアセンブリの工程管理まで、すべて請け負いますので、お客様の調達・管理コストの低減にも努めます。

基板設計・実装のことでお困りの方は、OEM・EMSパートナーズ.comまでご相談ください。

関連した基礎知識

-

パワーコンディショナー(Power Conditioner)とは?

パワーコンディショナー(Power Conditioner、「パワコン」または「PCS」とも呼ばれます)は、蓄電池や太陽光発電システムなど再生可能エネルギーにおいて、直流電力を交流電力に変換し、家庭や...

パワーコンディショナー(Power Conditioner、「パワコン」または「PCS」とも呼ばれます)は、蓄電池や太陽光発電システムなど再生可能エネルギーにおいて、直流電力を交流電力に変換し、家庭や...- 基盤設計・実装

2024年9月17日

-

OEM・EMS・ODMの違いとは?

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...

製造業界では「OEM」「EMS」「ODM」といった用語が頻繁に使用されますが、実際にはその定義や業務範囲、契約上の立場などが曖昧なまま使われていることも少なくありません。特に、これらのモデルを検討する...- ユニットOEM

- 電子機器EMS

2024年8月2日

-

共晶はんだ実装で必要不可欠なコンタミ防止対策

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...

共晶はんだとは? 共晶はんだ(読み方:きょうしょうはんだ)は、主に錫(Sn)と鉛(Pb)の合金から構成されています。一般的な共晶はんだの組成は、錫と鉛がおよそ6:4の比率で成分が混合されています。共晶...- 基盤設計・実装

2024年5月15日

-

共晶はんだとは?現在も共晶はんだが必要な理由とは?

ここでは、共晶はんだの概要から成分組成、鉛フリーはんだが広まった背景と現状、それでも共晶はんだが必要な理由、そして共晶はんだによる基板実装のポイントから、実際に当社で設計・実装した基板事例まで、まとめ...

ここでは、共晶はんだの概要から成分組成、鉛フリーはんだが広まった背景と現状、それでも共晶はんだが必要な理由、そして共晶はんだによる基板実装のポイントから、実際に当社で設計・実装した基板事例まで、まとめ...- 基盤設計・実装

2024年5月15日

-

多層基板とビルドアップ基板の違いとは?

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...

そんな多層基板は、①多層貫通基板、②IVH基板、③ビルドアップ基板、という3種類に大きく分類することができます。 ここでは、プリント基板やその分類、なかでも多層基板の分類について、わかりやすく説明いた...- 基盤設計・実装

2024年4月19日

-

電子機器の設計・製作に必要な安全規格まとめ

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...

電子機器の設計・製作に必要な安全規格 一覧 電子機器の設計・製作をするには、様々な認証規格をクリアする必要があります。ここでは、電子機器EMSを行う当社が実際に関係する認証規格を一覧にラインナップしま...- 基盤設計・実装

2024年2月23日

-

プリント基板の種類一覧をご紹介!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年2月16日

-

プリント基板とは?種類から設計・製造工程まで解説!

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...

プリント基板とは? プリント基板は、電子回路を実現するための基板であり、絶縁性の高い基板材料(通常はガラスエポキシ樹脂やフリスクラムなど)に導電性のパターン(一般的には銅箔)が形成された基板です。プリ...- 基盤設計・実装

2024年1月8日

-

基板アートワーク設計とは?

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...

基板アートワーク設計は、基板製造で最も重要なステップの1つである、基板配線パターンのデザインプロセスです。しかし単純な回路以外では、基板設計のノウハウがない場合、基板を作ってしまった後に様々な不具合が...- 電子機器EMS

- 基盤設計・実装

2024年4月19日

-

共晶はんだと鉛フリーはんだを徹底比較!

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...

はんだとは? はんだとは、金属を溶融して接合するための材料で、電子機器の製造において不可欠な存在です。主に基板に使用され、電子部品の固定および電気的接続を確保します。基板とは、電子機器内部にある薄い絶...- 基盤設計・実装

2024年1月8日

-

混載実装とは?

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。 ここでは、SMT実装...

そして当サイトを運営する日東電気は、混載実装の実績を数多く有しており、また混載実装の前工程であるアートワーク設計から、後工程の筐体設計・製造まで、ワンストップで対応しております。 ここでは、SMT実装...- 電子機器EMS

- 基盤設計・実装

2024年2月9日

-

SMTとIMTの違いとは?

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...

電子機器の進化と需要の増加に伴い、基板実装に関するニーズも増加しています。その中でも、SMT(表面実装)とIMT(挿入実装)の違いや、どちらも行う混載実装が注目を浴びています。今回は、SMTとIMTの...- 電子機器EMS

- 基盤設計・実装

2023年9月21日